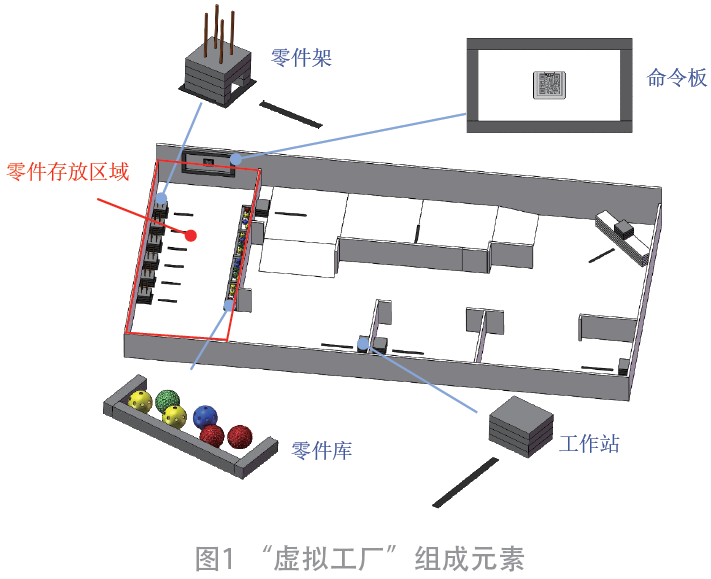

介绍机械领域的运动控制系统全自动化应用

从一个界面实现全自动化

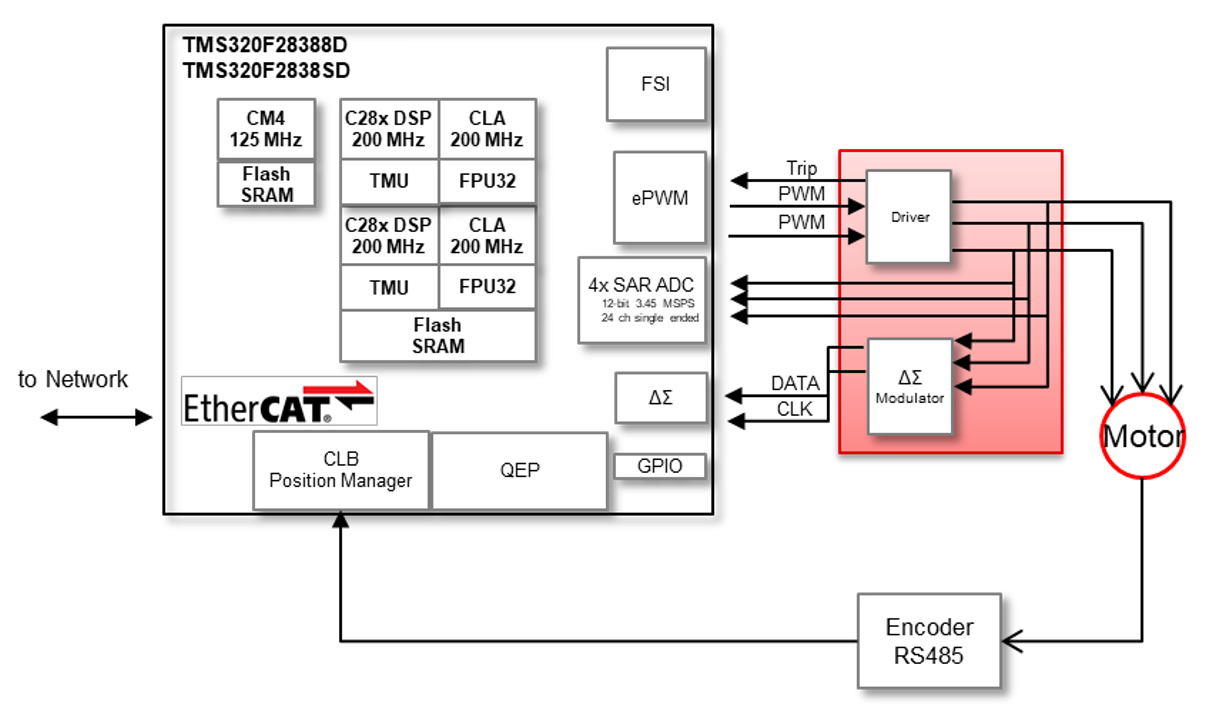

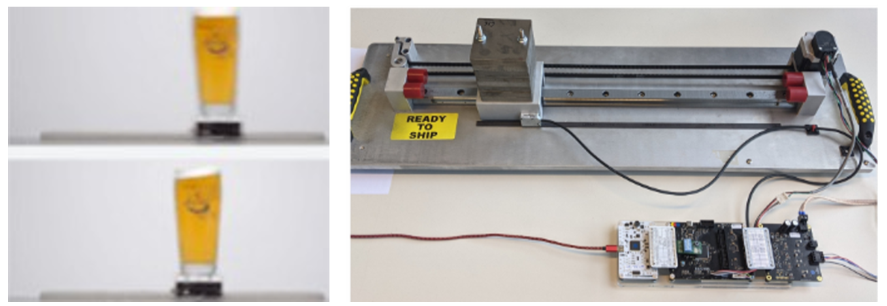

集中式以太网界面使其能够接近整个系统,因此,也有利于所有连接轴的编程和诊断。不管分散设计的情况如何,从用户的观点来看,整个系统代表了它本身是以一个集中的系统而存在,因为轴的区分是在背景中自动发生的。

其最重要的特点是:所有的元件和数据都包含在单一的用户工程项目之中,并且在Pilz公司新一代的传动集成运动控制系统中得到了实现。

在实际应用中,传动装置的设定和凸轮的生成扮演了很重要的角色,但首先取决于联动轴的相互关系。几乎在所有的包装机械中情况都是如此。用户的这些重要工具现在都被综合利用到编程界面之中。由于其简单直觉、易于操作,不存在多余的界面,设计工程师可以节约很多开发时间和成本费用。如与编程相比较,其各项参数可以使整个系统更易于使用,并可减少创建一个新应用程序所需的工作量。在包装机械更新升级时,这些优越性确实就能自然而然地体现出来。

储存于数据库中的预定义功能块是形成这一简单工艺流程的基础。其中心功能是建立起与公 共程序的连接,并将在那儿产生的数据和参数储存起来。功能块可以随心所欲地在项目范围内使用,例如,驱动参数可以在每次重复起动时下载,或以另一种替代方式,只从服务菜单中下载。当数据被转存到用户项目中时,就能生成一个新的功能块,这是数据库原功能块的修正版本。这样,每个驱动装置或凸轮被指定作为其自己单独的数据记录。对于驱动参数而言,这听起来好像是当然的事情,但对于一个凸轮的生成而言,这具有特别重要的意义。

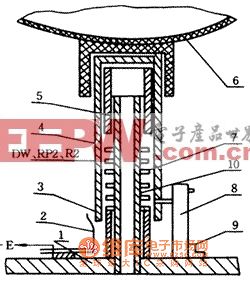

“凸轮生成器”为轴校验提供支持

在一个有效程序中,用户可以对凸轮作出定义是否应保持灵活,如果是这样,要明确是哪个部件,以便能够通过参数,根据生产过程中的变化,对传动装置进行调节。一旦有效程序关闭,凸轮参数被储存到功能块之中,其中可变的部分, 例如圆角点是作为输入值生成的,然后这些数值可以通过现场总线或操作员终端,在程序周期范围内重新设定和修改。

这一程序给用户提供了一个观察凸轮图像的机会,而且使他们在任何时候都可以在机器上修改这些图像。“凸轮生成器”可帮助用户选择加速值和制动值,从而保证传动机构在运动时不发生摇晃现象。这样就可以大大缩减调试设定时间。

除了简单明了以外,这种在项目范围内储存全部机器数据的功能也带来了其他正面的效果。PMC primo装置装有一个很大的内部闪存器,它允许在任何时候将全部数据上载到编程界面上。采用这样的方式,目前的项目可以储存到当地的设备之中,如可能,还可储存到小巧玲珑的闪存器上。当需要服务使用时,这一项目可拷贝到服务用的PC机上,使其立即起动有效的诊断装置。

如果装置需要交换,可使用可拆卸的数据存储器,其好处是“即插即用”。此外,由于其简单易用,因此,只要用插卡起动硬件,就可以重新自动地将所有数据储存到装置中。

许多用户希望从一个界面来达到全面自动化;由于有了PMC primo控制器系列产品及现在的软PLC装置,终于使这种希望变成了现实。采用与大范围系列的测试型运动控制功能块和软PLC界面相结合的使用方式,扩展后还包括“凸轮”和“驱动设定”功能,这一切为机械制造商和最终用户提供了一种能够用于独立和快速执行复杂应用程序的工具。

评论