PLC串起物联网智能制造

受到老龄与少子化造成的缺工现象及covid-19疫情交叉影响,近期制造业在营运上常受到外在环境快速变化的考验,不仅造成供应链瓶颈,上游设备及零组件供货商也难以应对生产现场产线交机、调校和维运作业。却也有PLC可支持边缘运算,串起工业物联网OT+IT信息,提供AI、Digitaltwins所需数据,协助业者从智能工厂逐步进阶智能制造。

现今一般所称「智能工厂」的管理模式,系指透过搜集并解析生产过程中的数据,如:生产排程、机台稼动率等,藉此发掘生产所面临的瓶颈,克服过去难以量化的痛点。让管理者可据此排定解决问题的优先级并快速决策,减少生产现场的浪费;进而善用有限资源来提高效能、降低成本,由于此模式相对简单且效果显著易见,对于传产中小企业导入门坎较低。

反观「智能制造」,则是硬件与软件的配合,必须预先衡量客户端整体的生产状态,生产团队也需要具备更高的管理能量和专业知识。才能透过传感器、PLC来搜集生产数据,了解生产过程中的质量变化,使得机台与接口设备、零配件皆可自行感知、调控,以维持质量的一致性,所以发展瓶颈相对较深,仍有赖学研机构与相关厂商积极投入研究。

图1 : 在这波数字浪潮下,业者该如何活用IT数字化工具及管理能力,来处理现场大量FA数据、降低营运风险也备受重视。(source:cic.es)

所幸因为这波疫情加速生产现场的数字转型(Digital Transformation;DX)需求增加,如何进一步活用IT数字化工具及OT管理能力,来处理生产现场工厂自动化(FA)的大量数据;进而加强企业弹性应变,降低营运风险成效也备受重视。

三菱导入e-F@ctory架构 凸显边缘运算价值

由摄阳企业引进的日系品牌三菱电机(Mitsubishi Electric)的FA系列产品,近期也积极推动以e@Factory概念为核心的智能制造解决方案,顺应这波数字转型(DX)浪潮的背景,主要源自于社会和商业环境快速变化,必须为可永续发展的社会贡献,创建目标来平衡工作满意度和经济发展。

随之推广的DX策略,也有别于传统欧美国家沿用上层IT数字模式来改善生产现场,而是基于活用生产现场的FA专业知识及OT信息,再导入IT技术力求达目标策略。三菱强调:「重点是只能由制造业利用其专有技术能力,实现于生产现场DX,而不是由数字化技术领导,才能真正在全球竞争中脱颖而出。」

同因应生产现场会不断产出大量信息,难以实时上传,三菱在2003年公布的e-F@ctory架构,便率先整合生产现场FA、Edge IT边际运算技术,利用底层传感器、MELSEC系列PLC和新一代工业用网络技术CC-Link IE TSN的高速、高效特性,与不同伙伴合作。

借着通过单一干线连接、搜集和分析处理,可控制所有不同网络的生产现场数据及信息,从而形成有意义的数据数据,上传到控制层的整合控制及感测、AOI设备、机器人,将大幅节省人力;甚至是IT层的SCM/ERP系统来管理供应链,一旦经蜂鸣器示警并中断生产后,还可据以分析和改善现场产线,实现基于Edge的整体制造(monozukuri)优化解决方案。

图2 : 三菱在2003年公布的e-F@ctory架构,便率先整合生产现场FA、Edge IT边际运算技术,与不同伙伴合作。(source:tw.mitsubishielectric.com)

数字分身加值 催生节能智能工厂

目前三菱在名古屋新建厂房便透过PLC搜集生产、营运、质量等信息可视化,加以分析和改善后执行边际运算,管理设备操作,并进行排程及有效应用后,促进生产设备和建筑设备之间合作来优化工厂,追求生产设备高效运行与生产系统协作,以避免来料或生产过程中止,减少产品质量损失。进而上传服务器,再经过营运管理监控机制与外部供货商生产管理监控系统联网协作,分别依生产进度及需求接受产品订单备料、或者自动订购零件不足的订单。

且因为是新成立厂房,所以必须兼顾ISO-14067节能等级,从而利用PLC担任主站(Master),与周边空调、热源及室外机、通风设备等副站(Salve)沟通,监控实际生产运行状态;再加入变频器、智慧电表和传感器等,上传数据进入SCADA执行可视化分析与改善,减少交流电源及通风设备能量损耗。

惟若业者有必要规划智慧工厂时,最常要面临的两大问题,包括:一、缩短设计时间,以防重复设置类似的数据,一旦须要改变控制程序时,仍须耗时来输入设定;二、现场调整时间短,当设备启动后,仍须耗时来解决设备之间的干扰问题,即使利用3D仿真器验证、CAD和工程工具之间协作建立数字分身,也需要一具实体控制器。

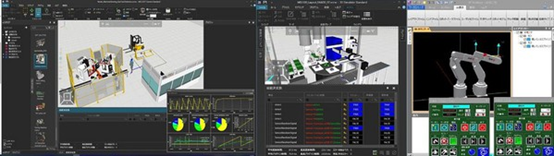

最新由三菱研发,即将上市的3D仿真器软件「MELSOFT Gemini」,则强调可协助客户在生产设备导入或启用前,就能透过3D模拟技术,提升产能与质量。经过链接MELSOFT iQ Works软件之一的MELSOFT Simulator,得以3D模拟建构及验证生产设备上的可程控器PLC、运动控制器等动作及产线现况,简单实现机上验证。进而加速并简化顾客导入实体设备前,从设计、制造到生产现场运用、维护等开发工作流程优化,不仅减少生产时的碳排放量,更能缩短工时、提升产品质量。

图3 : 三菱即将上市的3D仿真器软件「MELSOFT Gemini」,则强调可协助客户在生产设备导入或启用前,就能透过3D模拟、建构及验证生产设备上的PLC、运动控制器等动和产线现况。(source:mitsubishielectric)

一旦导入设备发生异常后,该「验证功能」即透过可程控器程序或波形来分析异常原因,并以影像确认动作,毋须再透过OPC服务器,就能连接MELSOFT Simulator和其他设备,缩短通讯所需时间,将3D 数据更新频率提升12倍,得以提高设备的动作干涉检查精度,将有助于减少重工、提升生产质量。

此外,MELSOFT Gemini还能经由统计设备的运转状态、作业员的作业时间与待机时间等数据,以及其中内建约2,500种多样机械零件图形(e- Catalog),于3D画面上拖放图形及设定参数,绘制成多样图表,简单建构产线的布线设计。再经由可视化图表及统计功能,实现全方位的分析,辨别产品良率及设备运转率的变化,确认生产设备动作异常的数据数据,让现场作业人员能够迅速查明异常原因,使产线设计及改善更有效率,未来三菱也将活用数字技术,致力延续顾客事业的生命周期。

台达平台整合硬软件 融合OT+IT信息

台湾工业自动化大厂台达电子公司(Delta)近期也陆续发表其智能制造落地实绩,包括云端服务、生产节能、自动化设备等智能制造应用,为客户提供高质量与可靠度产品、解决方案,包括利用变频器、伺服马达、PLC、传感器与机器人等完整工控产品布局优势。

同时结合洞悉市场及发挥自身产线智能升级所累积的丰硕经验,由下至上贯穿OT层系统设备、边缘层(控制/通讯)与IT层(制造管理及数据分析),依序整合自主开发的智能产品、规划智能产线与智能工厂;透过设备自动整合控制、制造生产管理等平台和战情中心、厂务能源监控系统,由点、线、面整合多套自动化系统,具备「立体维度」的智能制造解决方案。

由于现今工业物联网势必要有效融合OT+IT信息,其中在OT端着重信息实时性,包含事故告警、状态监测、诊断干涉等,以便让操作人员提前维护或排除故障;同时链接于IT端执行质量管理、物流、下单交易等信息,找出优化平台整合信息,促使供应链实时因应,落实智能制造。

台达近期发表的电子制造业智能工厂解决方案,便采用自主开发的智能设备与智能产线设计,导入DIAAuto设备自动化整合控制、DIAWorks生产制造管理平台,以及生产监控战情中心与智能厂务监控系统,透过实时收集生产信息,在生产、质量、设备与仓储等面向完善人、机、料、法、环、测的管理。

图4 : 台达近期发表的电子制造业智能工厂解决方案,便透过在自家生产场域验证与累积成功经验,打造标准化相关软件平台,并结合底层智能设备、PLC撷取生产数据。(摄影:陈念舜)

透过在自家生产场域验证与累积成功经验,打造标准化相关软件平台,并结合底层智能设备、PLC撷取生产数据,再经由DIALink设备连网平台及系统内建的设定模式,让用户可以轻松串接设备资料;同时支持 MODBUS、OPC等生产现场常见的通讯标准,拥有高整合与兼容性。边缘层Edge则透过DIABCS整线设备管控与DIAEAP设备自动化控制两套系统,M整合异质设备M2M互动及进行数据处理与转换,不仅可在发生异常时下达命令停机,更可透过系统依不同应用需求,实时运算分析转换成有用的洞见,提供上层系统「即取即用」。

导入先进AIoT技术 从智能工厂迈向智能制造

值得一提的是,目前在三菱导入先进技术实现DX层面,也分别利用:「行动DX」克服劳动力短缺问题,透过与产在线机器人协作/自动化,让人们可以从单调工作中解脱出来,从事高附加价值工作;藉「知识DX」,促成员工与三菱独创的人工智能技术(Maisart AI)合作,藉其深度/强化学习、大数据分析能力,让任何人都可以继承熟练工人的知识、技能,减省现场运算负担及时间等成本。同时强调其属于compact AI技术,可导入三菱在FA领域知识;同时利用三菱的Edge产品简化搜集数据过程,加速建构完善AI系统。

图5 : 目前在三菱导入先进技术实现DX层面,也促成员工与独创的人工智能技术(Maisart AI)合作,同时强调其属于compact AI技术,可导入三菱在FA领域知识;同时利用该公司Edge产品简化搜集数据过程,加速建构完善AI系统。(摄影:陈念舜)

三菱进一步指出,目前业界要落实DX的关键词为「开放」,也就是基于客户不会只选用单一系统整合商与网络,在生产现场容易遭遇网络、系统及数据零散的结果,所幸有e-F@ctory促进开放式转变,以加快FA设备协作与创新;进而导入Maisart AI、EDGECROSS技术,并陆续在2011年宣布成立e-F@ctory Alliance开放联盟、2018年发表开放网络CC-Link IE TSN来统整智能工厂架构。

为了适用于DX时代灵活先进的制造业,必须提供一个空间,超越公司和产业的传统界限,三菱打造了边际运算领域的EDGECROSS软件平台,以解决因为现场通信标准不同,难与IT软件、设备链结的问题,让任何人都可藉此在工业计算机上运行可视化边际应用软件,透过在该领域竞争与合作,搜集现场不同网络数据,加以统计、分类,并促成更有效率利用。

评论