具有故障存储功能的数字化IGBT驱动器的设计

摘要:针对轨道交通领域IGBT的使用要求,设计了一款基于可编程逻辑器件并具有故障存储功能的数字化驱动器。文章介绍了驱动器总体方案,设计了多电压轨电源系统;分析了异常驱动信号对IGBT正常工作的危害,并通过软件算法实现了短脉冲抑制与超频保护;电源欠压会导致IGBT开关异常,使用欠压检测芯片进行检测并在发生欠压故障时进行脉冲封锁;针对短路故障,使用退饱和电路检测并结合软件时序进行保护;详细分析了IGBT开关过程各阶段的不同特性,设计了可优化开关性能的多等级开关电路;通过存储芯片与可编程逻辑器件的SPI通信,在发生故障时可实现对各节点信号波形的存储。经测试验证,数字化驱动器可显著改善 IGBT的开关性能,并能准确存储故障信息。

本文引用地址:http://www.eepw.com.cn/article/202206/435201.htm关键词:存储;数字化;IGBT;驱动器

大功率绝缘栅双极型晶体管(insulated gate bipolar transistor,IGBT)在轨道交通牵引变流器、辅助变流器、充电机等核心设备中得到了广泛的应用。

IGBT 驱动器是控制装置与 IGBT 模块之间的桥梁,决定着 IGBT 能否正常、安全、可靠的工作,是执行控制算法的关键部 件。为了实现对 IGBT 更加精准、智能的控制以提高系统的效率以及可靠性,带有可编程逻辑器件的数字化驱动器已得到了越来越多的应用。IGBT 部件的可靠性严重影响着车辆的运行秩序。变流器中 IGBT 故障后车辆只能通过切除部分动力或部分负载来维持运用,严重影响车辆运行与乘客乘坐。目前的 IGBT 驱动器虽然具有故障检测保护与故障反馈功能,但通过故障反馈却无法甄别故障类型,亦不能指示 IGBT 故障前后驱动器各部分信号或逻辑,造成故障的根本原因很难分析。因此,有必要设计带有故障存储功能的 IGBT 驱动器,为故障的定位与分析提供有利的数据支撑。

1 数字化驱动器总体方案设计

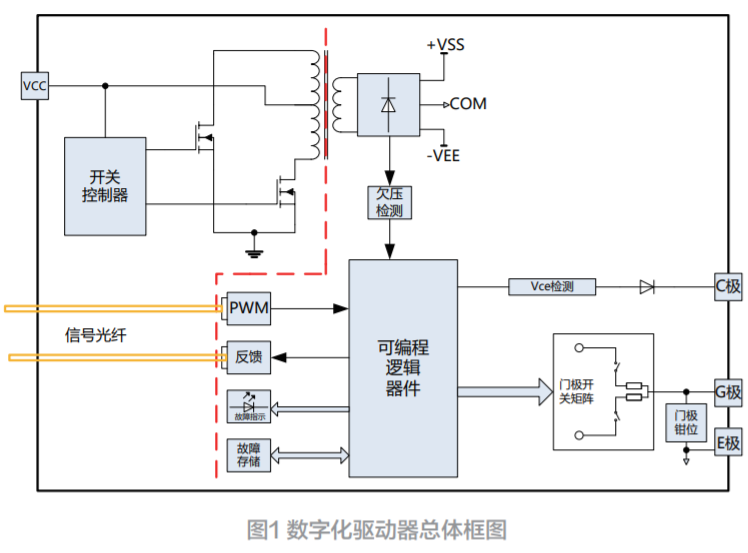

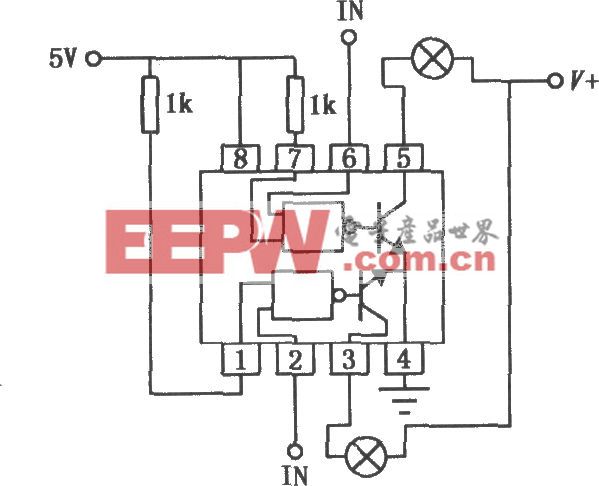

数字化驱动器以可编程逻辑器件为核心,包括电源系统、信号处理与故障保护系统、门极开关电路以及故障存储等组成。其整体设计方案如图 1 所示。

外部直流电压经高频变压器隔离转换成供可编程逻辑器件、光纤信号系统、门极驱动电路等使用的电压。可编程逻辑器件为控制中枢,首先对由光纤输入的脉冲宽度调制 (pulse width modulation, PWM) 驱动信号进行短脉冲抑制、超频保护等处理,之后通过门极开关矩阵对 IGBT 的开通与关断过程实施多级分段控制 [1,3]。Vce 电路对 IGBT 开关状态进行检测,当发生短路时可编程逻辑器件控制门极开关矩阵对 IGBT 实施关断保护,并将故障信息反馈至上位机。可编程逻辑器件在正常工作时会对欠压检测、短路检测等故障检测电路输出状态进行实时采集并进行信息缓存。当发生某种故障时,可编程逻辑器件通过 SPI 总线与外接的存储芯片通信,将故障前后的异常信号与波形信息写入存储芯片以供故障分析使用。

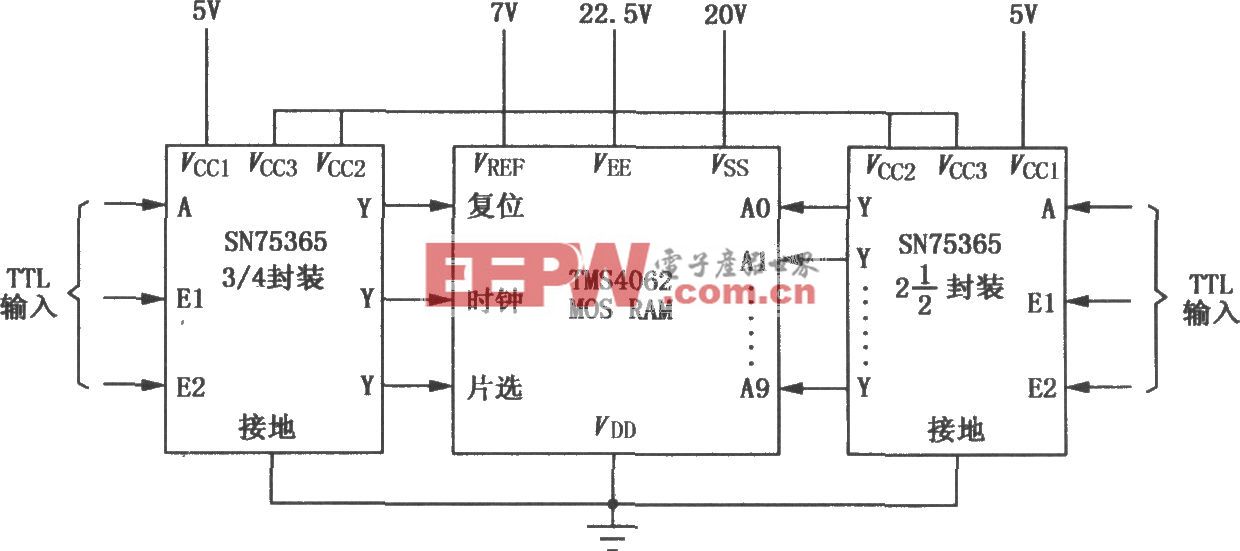

2 数字化驱动器电源设计

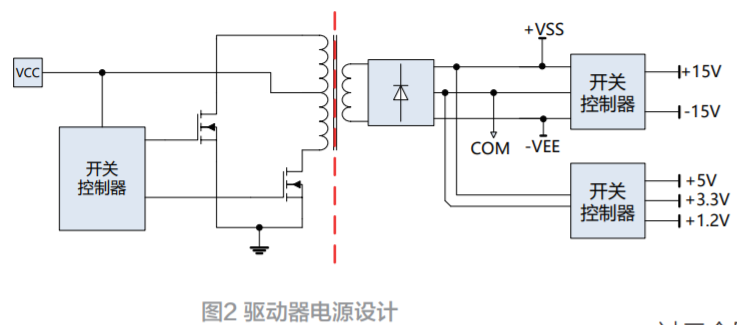

由于采用了可编程逻辑器件,因此数字化驱动器相较于模拟化的驱动器,其电源系统更加复杂,整个电源系统包含门极驱动电源 ±15 V、可编程逻辑器件电源 +3.3 V 与 +1.2 V、光纤电源 +5 V。其设计方案如下图 2:

3 数字化驱动器信号处理与故障保护

驱动信号控制着 IGBT 的开关,“纯净”或准确的信号决定 IGBT 能否安全工作,因此对进入驱动器的开关信号进行了短脉冲抑制与超频保护。

3.1 驱动信号处理

3.1.1 短脉冲抑制

IGBT 驱动信号通常由数字信号处理(digital signal processing,DSP)或其他微控制器产生,通过电信号或者光信号传输至驱动器。因软件算法错误或者信号传输干扰可能会造成驱动信号的暂态变化,这些较短的脉冲信号会导致 IGBT 异常快速地开关,容易引起短路或其他故障,同时也会对反并联二极管造成损害,因此必须滤除。

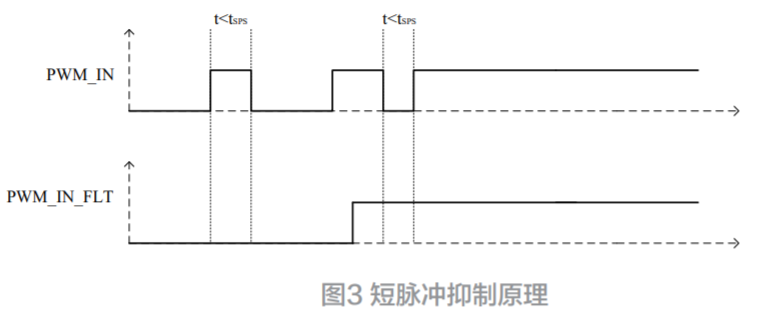

如图 3 所示,为了抑制短脉冲,IGBT 驱动信号 PWM_IN 经转换后入可编程逻辑器件,当出现电平高低状态转换时,由软件对转换的电平状态进行计时判断。当电平维持时间短于软件设定的阈值时间 tSPS,则输出脉冲 PWM_IN_FLT 保持转换前的状态不变;当电平维持时间长于设定的阈值时间,则脉冲信号输出状态进行转换。短脉冲抑制功能可滤除较窄的开通或关断信号。

3.1.2 超频保护

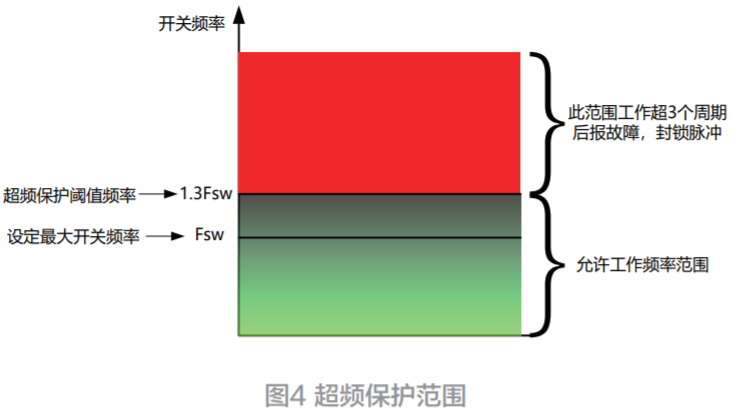

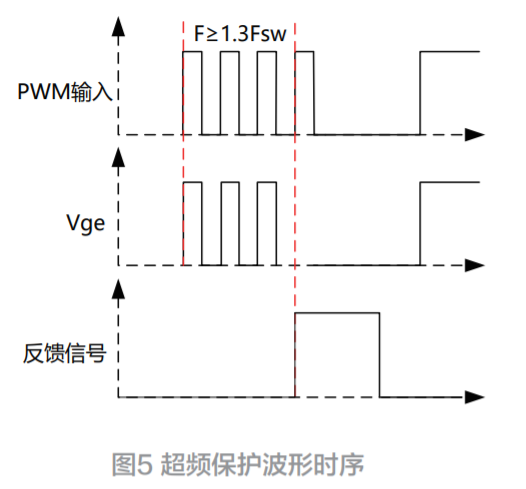

超过设定工作频率的开关信号可能会导致 IGBT 热损坏,超频保护能避免软件错误造成的严重后果,如图 4 所示,数字化驱动器超频保护阈值频率设置为 1.3 Fsw,当输入的 PWM 开关信号频率超过设置的阈值并超过三个周期后,如图 5 所示保护时序,驱动器会封锁门极开关脉冲,同时将故障反馈给上位机。

3.2 故障保护

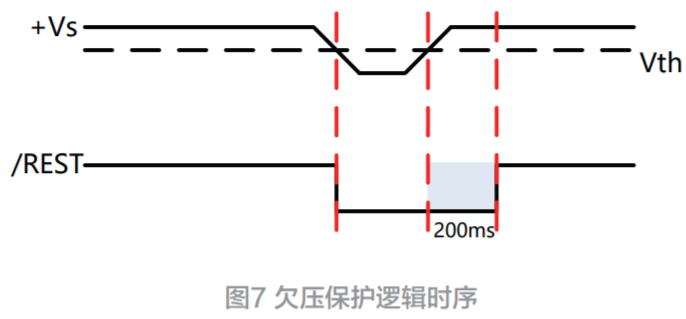

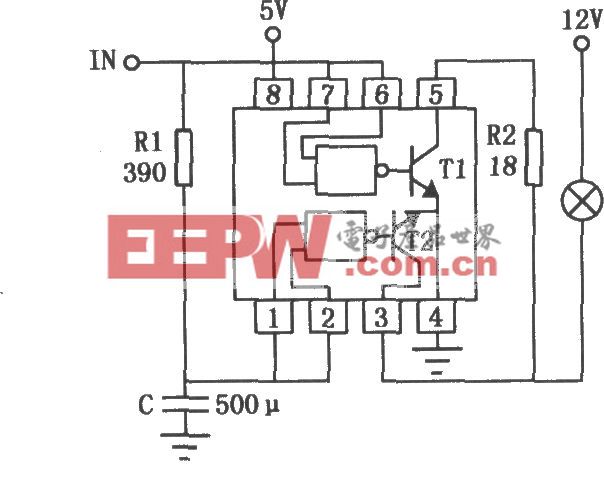

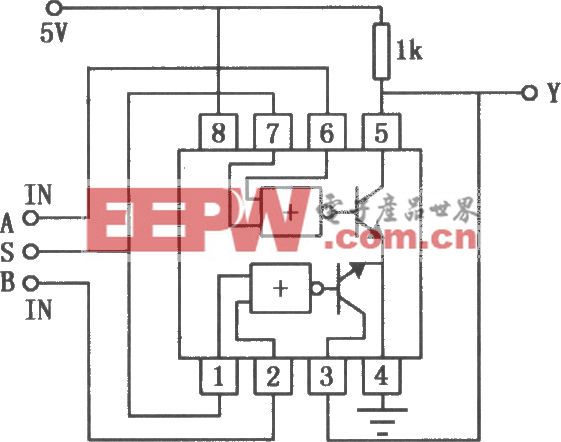

3.2.1 欠压保护

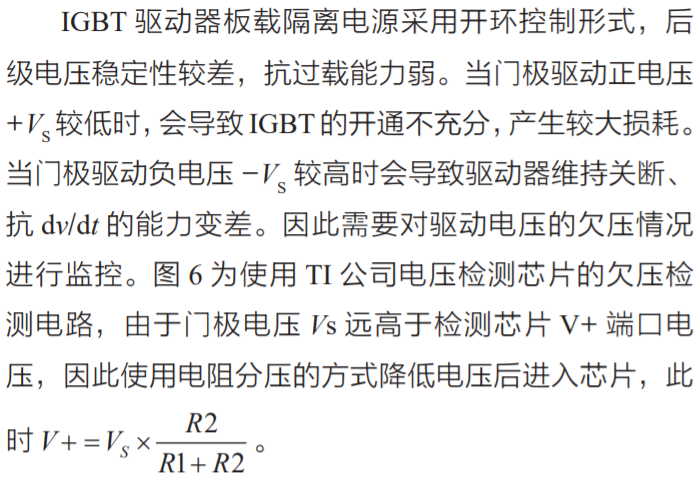

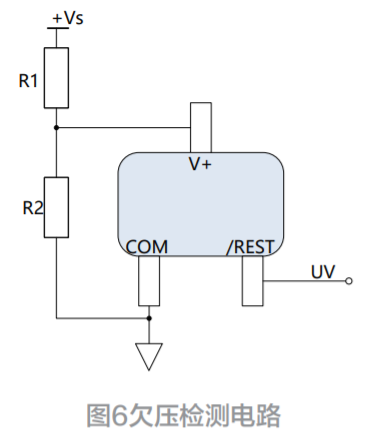

图 7 为欠压保护功能实现的过程与时序,当进入电压检测芯片 V+ 管脚的电压低于 2.63 V 阈值电压 Vth 时,芯片 /REST 管脚置低,可编程逻辑芯片检测到输入欠压信号变低后立即封锁门极脉冲,同时将故障反馈给上位机;当 V+ 高于阈值电压 Vth,且维持时间超过 200 ms 时,/REST 管脚置高。

3.2.2 短路保护

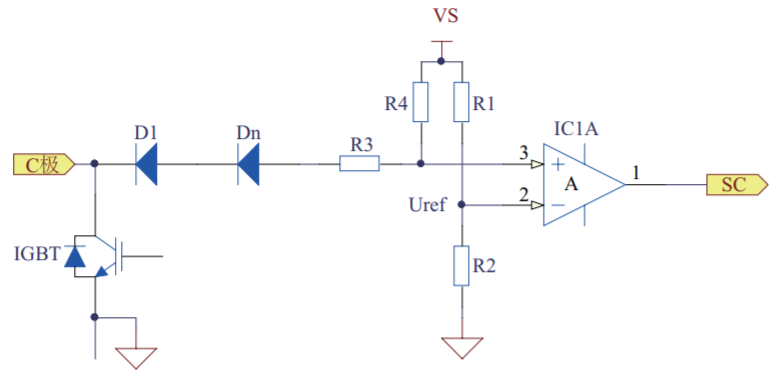

IGBT 短路是变流器模块最严重故障,因此短路保护也是驱动器最重要的保护功能 [4]。图 8 为二极管式退饱和检测电路,依靠检测 IGBT 短路时的退饱和现象,配合软件时序逻辑,可实现对 SC1(开通前处于短路状态)、SC2(导通过程中短路)两种类型短路的可靠保护。

图8 退饱和检测电路

二极管式退饱和检测电路工作原理:

(3)当 IGBT 发生短路时,集电极电流快速上升,Vce 电压会快速退饱和返回至母线电压,此时 Vce 电压 会使二极管 D1~Dn 反向截至,比较器输出为高,待短路检测倒计时结束会立即报出短路故障。此后,可编程逻辑器件会封锁脉冲,为 IGBT 施加软关断,并将故障情况反馈至上位机。

4 数字化驱动器门极开关控制

大部分 IGBT 驱动器使用单电阻或两电阻对 IGBT 的开通与关断进行控制,最终的取值是在开关延迟、开关损耗、电磁干扰、关断过电压等因素综合限制下折中取得。事实上,IGBT 模块在开通或关断中呈现阶段性特性,每个阶段对门极电阻值都有特定要求。

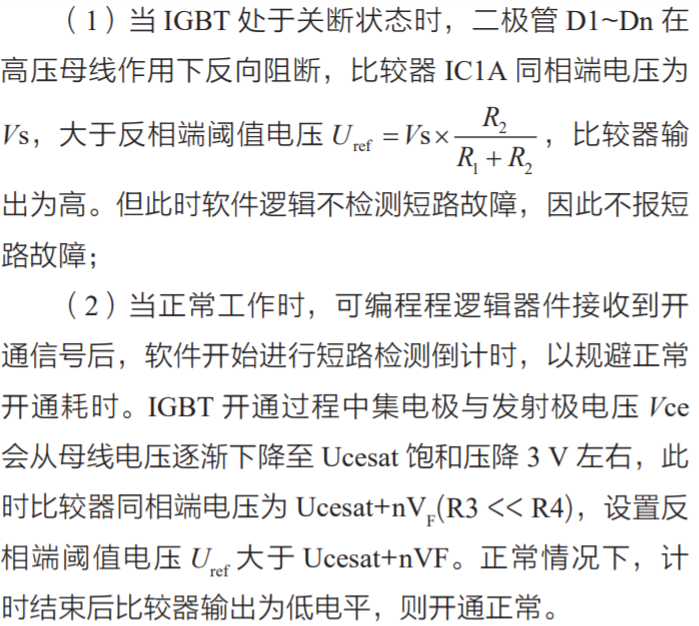

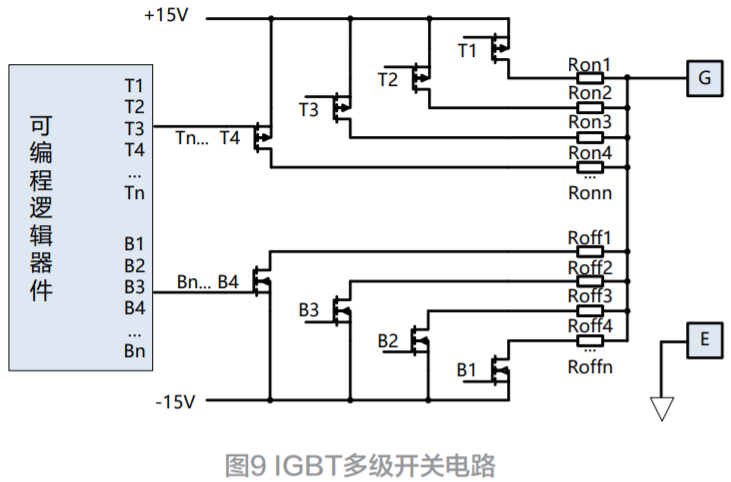

使用可编程逻辑器件选择在开通或关断的不同阶段投入最优阻值的门极电阻,可大大优化 IGBT 模块的开关性能。如图 9 所示,门极开关矩阵由 MOSFET 组成,T1-Tn 是负责开通的 MOSFET,而 B1-Bn 是负责关断的 MOSFET。开通门极电阻可由 Ron1~Ronn 任意组合并联取得,同样关断门极电阻可由 Roff1~Roffn 任意组合并联取得,因此开通或关断都可以获得 2n − 1种门极电阻取值。

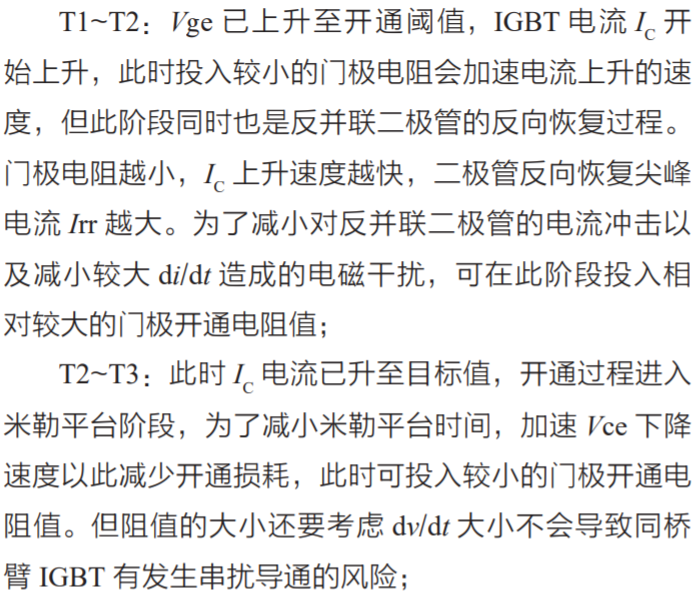

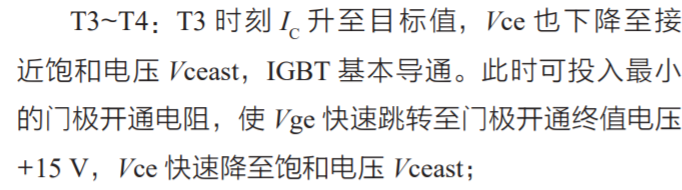

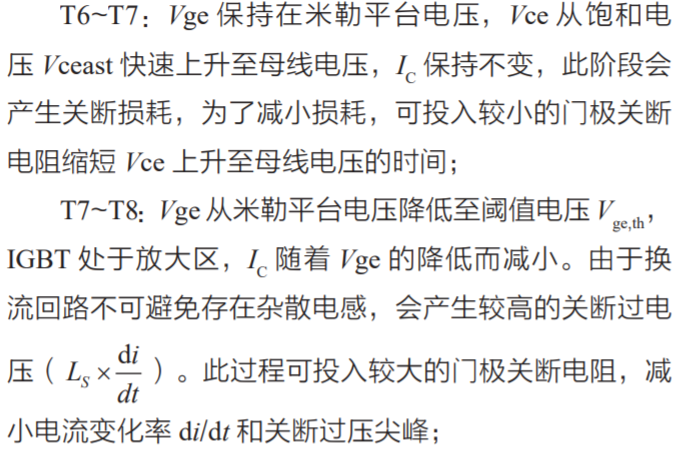

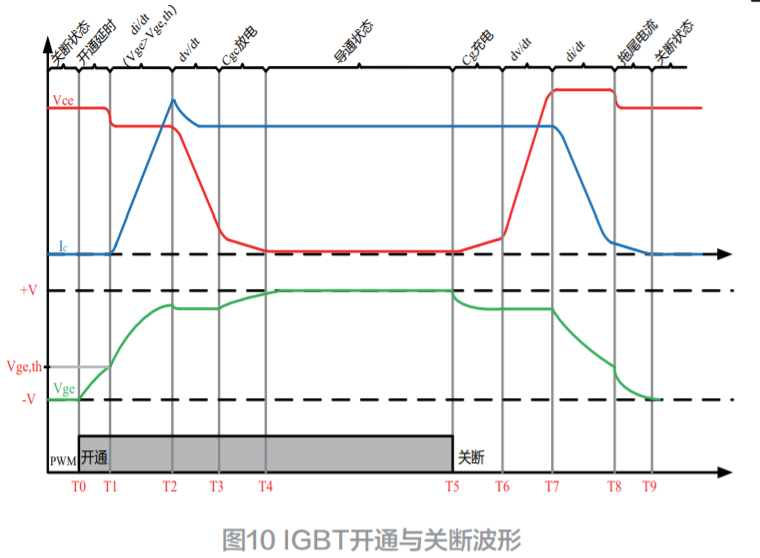

图 10 为 IGBT 模块的开通和关断过程 [2],门极驱动 电阻多等级切换工作原理如下:开通过程:T0~T1:驱动器接收到 PWM 开通信号,开关矩阵切换至开通时序。此时间段为 IGBT 的开通延迟阶段,IGBT 集电极与发射极间电压 Vce 及 IGBT 集电极电流 IC 无变化,因此在该阶段投入最小阻值(Ron1||Ron2||...Ronn)的开通电阻,使 IGBT 门极与发射极间电压 Vge 快速上升至开通阈值 Vge,th,缩短开通延迟时间;

T4~T5:T4 时刻 IGBT 已经完全开通,使用最小门极开通电阻维持开通状态

关断过程:

T5~T6:T5 时刻,驱动器接收到 PWM 关断信号,即刻进入关断时序。投入最小的关断电阻(Roff1||Roff2||...Roffn), 使门极电压快速降至米勒平台,减小开通延时;

T9-:IGBT 进入关断状态,使用最小关断电阻保持。

5 数字化驱动器故障存储

大部分驱动器在 IGBT 发生故障时通过反馈信号与上位机通讯,实现系统快速保护。但这种方式无法甄别故障类型、不能指示重要节点信号(输入 PWM、输出反馈等)发生故障时刻的状态、不能在 IGBT 或驱动器发生特别严重故障(IGBT 烧损、驱动器烧损断电等)时记录最初状态,因此虽然报告了故障,但分析原因时仍然非常困难。

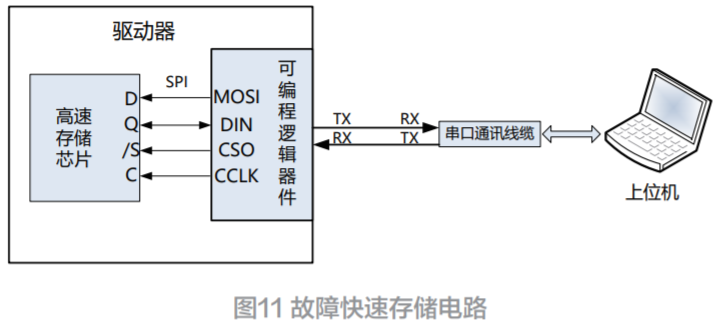

因此本设计在驱动器上添加了高速存储芯片,通过 SPI 总线与可编程逻辑器件连接 [5],图 11 为数字化驱动器故障存储电路。当故障触发时,可编程逻辑器件将故障位及其他数据信息快速写入高速存储芯片。之后,上位机电脑通过串口通讯线与可编程逻辑器件连接,通过可编程逻辑器件读取,将高速存储芯片上记录的故障信息发送至上位机电脑进行分析。

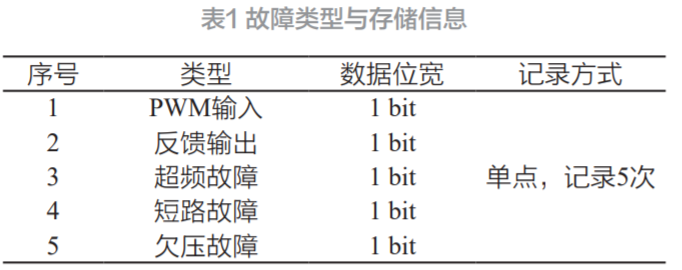

正常工作时,可编程逻辑芯片连续采样故障检测电路及节点信号,并在芯片内 RAM 进行缓存,当故障发生时,可编程逻辑芯片立即向存储芯片发送请求存储指令,将故障前后 2 ms 时长的采样到的数据发送至存储芯片进行记录。表 1 为需要存储的故障与节点信号:

6 试验

6.1 开关测试

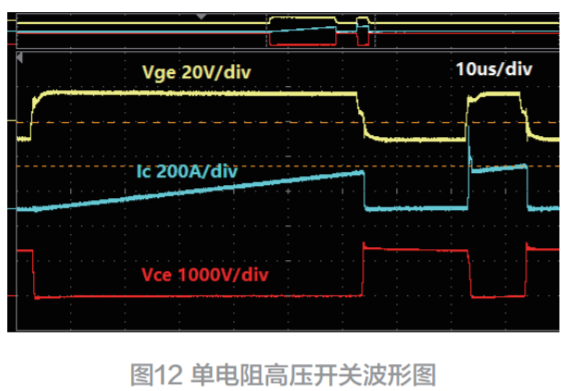

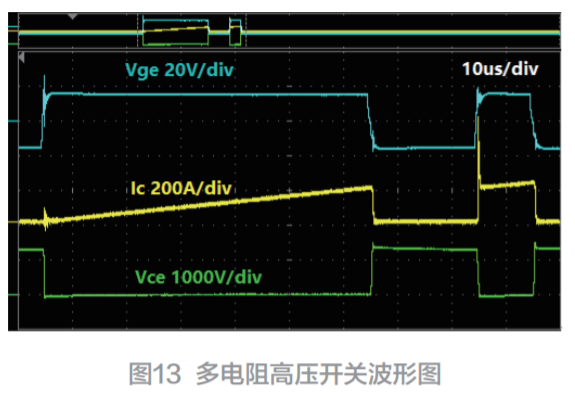

使用地铁高频辅助变流器 DC/DC 模块作为测试对象进行双脉冲试验,测试条件为:IGBT 型号 FF400R17KE4,母线电压 Udc = 1 300 V,负载电流I = 200 A,电感负载 L = 400 µH,脉冲宽度为 Ton = 60 µs。

图12为传统单电阻驱动器高压开关时的测试波形,图13为本文设计的多电阻驱动器高压开关的测试波形。

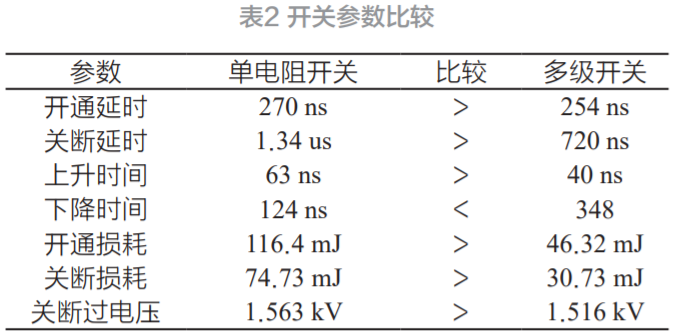

通过表 2 测试参数对比,门极电路采用多等级电阻开关控制显著缩短了开通与关断延迟时间,其中关断延迟大幅缩短 46%。通过降低电流关断的速度,使杂散电感引起的关断过电压减小约 50 V。总体来看,因影响损耗的参数得到了优化,使得开通损耗减小 60%,而关断损耗则减少了近 59%,这将降低 IGBT 运行时的温升,进而延长其使用寿命。多等级控制电路明显优化了 IGBT 的开关性能。

6.2 故障存储测试

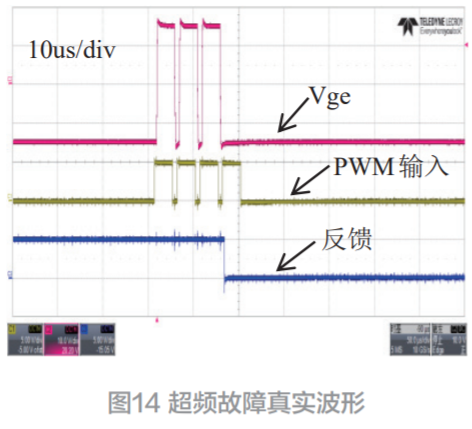

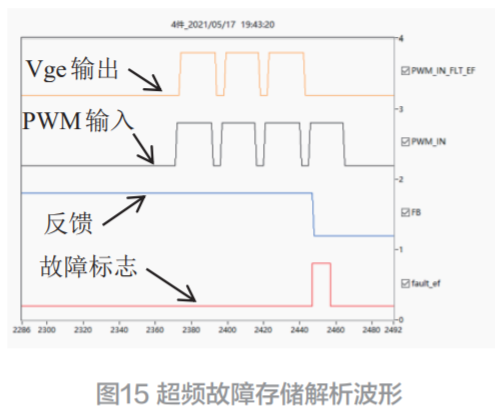

6.2.1 超频保护

使用波形发生器生成超过设定频率的 PWM 波形输入驱动器以模拟故障。从图 14 示波器测量到的真实波形可以看出,当输入的超频 PWM 信号超过 3 个周期时,门极输出 Vge 被软件封锁,IGBT 被关断,不再执行输入脉冲动作,同时反馈置低向上位机报告了故障,实现了超频保护。图 15 为故障存储芯片在超频故障触发时存储到的各节点信号,与示波器测试到的波形信息相同,体现了故障存储功能的准确有效。另外,标志位也指出了故障的类型,为原因分析提供了有力证据。

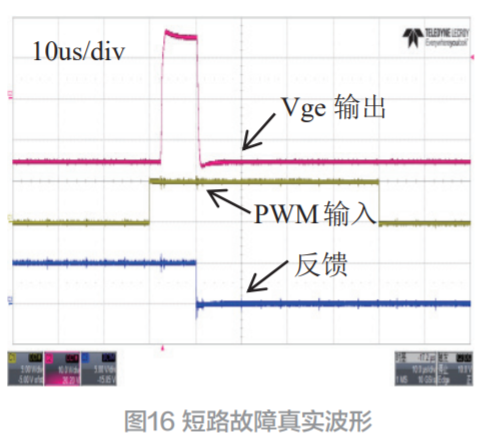

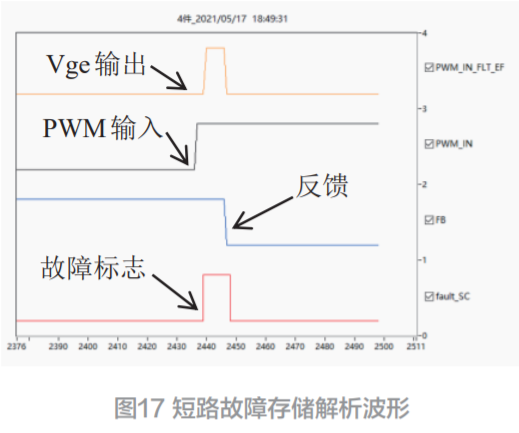

6.2.2 短路保护

将驱动器装在功率模块上,并对 IGBT 做短路连接。图 16 为示波器测量到的驱动器上的真实波形式,可以看出当输入脉冲超过设置的短路检测时间(约 8 µs)时,退饱和电路检测到了短路,软件立即封锁 Vge 脉冲,关断 IGBT,同时向上位机反馈了故障,实现了对 IGBT的短路保护。图 17 为芯片存储解析后的波形,与实际短路保护时的波形时序相同,反映了存储功能准确有效。

7 结语

针对轨道交通系统中 IGBT 的使用特点,设计了基于可编程逻辑器件的数字化驱动器。测试表明,由可编程逻辑器件控制的可变电阻的多级门极开关电路可有效减小开关损耗,优化了 IGBT 开关性能。另外,创新性的加入了故障高速存储功能,可为系统故障分析提供可靠依据。

参考文献:

[1] 福尔克,郝康普.IGBT模块:技术、驱动和应用[M].韩金刚,译.北京:机械工业出版社,2016.

[2] LOBSIGER Y, KOLAR J W.Closed-Loop di/dt and dv/dt IGBT Gate Driver[J].IEEE Transactions on power electronics, 2015,30(6):3402-3417.

[3] 杨媛,文阳.大功率IGBT驱动与保护技术[M].北京:科学出版社,2018.

[4] CHOKHAWALA R, CATT J, KIRALY L. A discussion onIGBT short-circuit behavior and fault protection schemes[J]. IEEE Transactions on industry applications,1995,31(2):256-263.

[5] 徐文波, 田耘. Xilinx FPGA 开发实用教程[M].2版.北京:清华大学出版社,2012.

(注:本文转自《电子产品世界》杂志2022年6月期)

评论