迭代升级,赢得先机:制造业如何迎接新时代?

未来工厂:纵向联通众多场景

作为制造业生产基地,工厂是企业的核心组织,而“未来工厂”更是提升企业竞争力的动力源泉。

不同于传统的单一分割生产模式,贝恩认为,“未来工厂”的目标是纵向联通各个生产和运营环节,使其成为有机的整体:从动态进行生产规划和排班计划着手,减少约30%-40%运营成本的同时增加了对于生产效率的预测准确率;采用先进机器人和协同处理完成自动化和适应性制造,使得产品上市时间缩短20%-50%;辅以3D打印零件,降低约85%原型制作成本;广泛运用预测模型和决策自动化,提升设备综合效率和生产力。

此外,物流管理方面,通过自动化仓储和可扫描的标签系统,免除了一部分人力劳动。在系统管理层面,经由数字孪生技术,将仪表盘和机器联网,成功降本增效且尽可能避免了停工和返工。可穿戴设备更可以赋能人力规划,提高劳动生产力。

实际上,“未来工厂”中,数字化落地场景多达上百种,贝恩发现,质量管理是当前制造企业普遍关心且纷纷试水的场景之一。我们的行业经验显示,先进的传感器和质量保障系统让企业节省约10%-20%人力和返工成本,与此同时,还能减少产品返工和报废,真正做到质量并举,而优质的产品更提升了客户满意度。

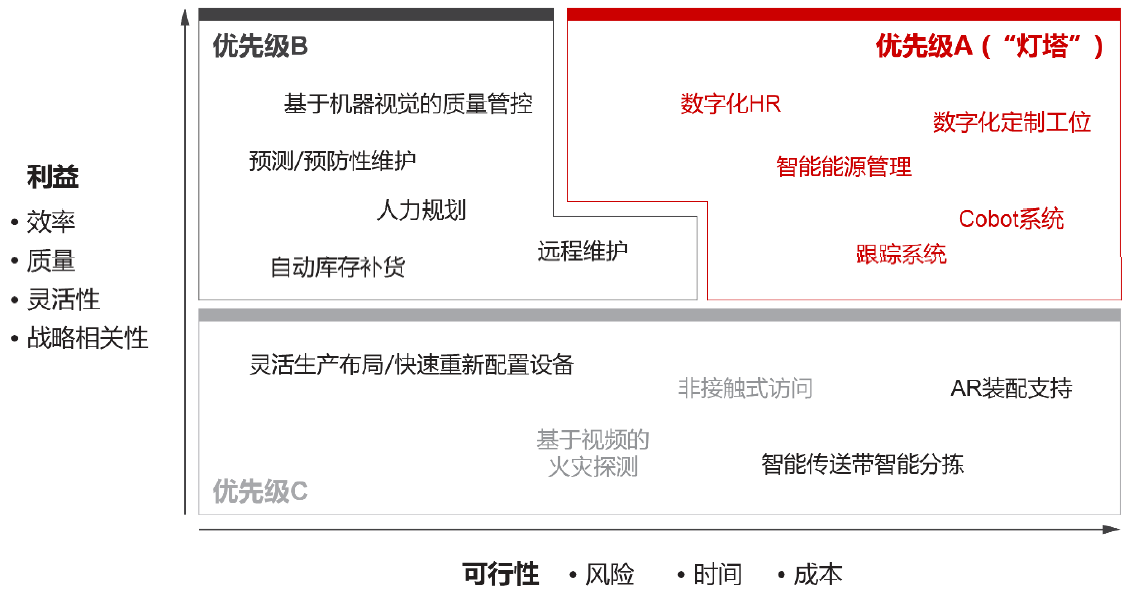

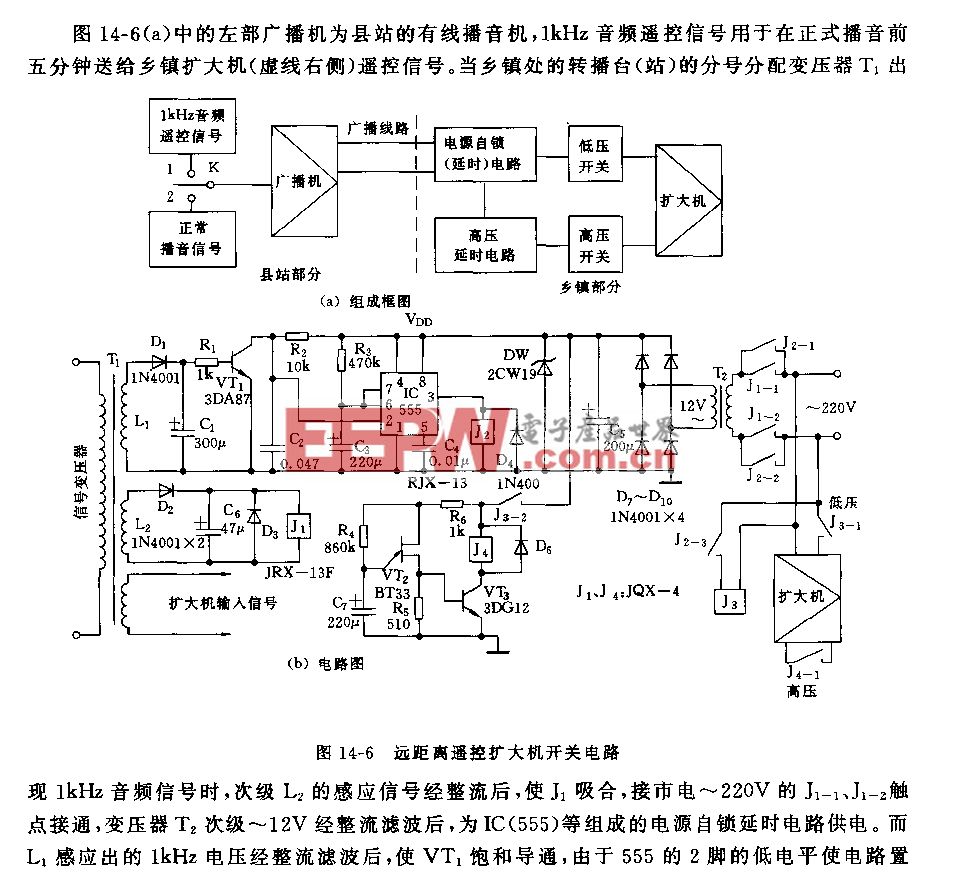

复盘贝恩对于一家领先汽车企业发动机工厂全面数字化的案例,我们端到端透视了所有现有工厂流程,以可行性和利益最大化为准则,采用“灯塔法则”为其规划了一套包含多重优先级的数字化路线图(图一)。根据该方案,智能能源管理、跟踪系统、数字化定制工位、数字化人力资源管理和Cobot 系统位于首要的改善顺序。

实践中,首先,我们衡量并确定准确的能耗水平;其次,通过安全连接,把数值传输至能源平台,存储并分析能源数据。后,我们建议企业连接各类能源设施(如加热、冷却、压缩空气或照明设备),呈现完整的能源使用视图,完成能耗透明化。此外,贝恩还向该企业的预防性维护场景提出了以下三条建议:

● 移动维护系统向服务人员/机器操作员提供预防性/纠正性服务订单方面的支持

● 减少机械和生产设备停工时间(反应和维修时间)

● 及早识别根本原因,降低了未来失败率

经过一系列调整和升级,该工厂以新的影像数字化识别系统实现了质量提升,以个性化、定制化工作制取代了原先的工作模式,激发了灵活性,更增强了人体工程学,总项目成果提升15%-20%。

未来供应链:横向赋能各个环节

分析研究“工业4.0”在“未来工厂”的应用场景后,贝恩认为,该方法论同样适用于规划、采购、配货、销售等环节,“工业4.0”在制造业的价值链各个环节都存在重要的应用场景。

首先是规划。一方面,企业使用数字工程技术建立自身的数字化运营模型,另一方面,凭借产量预测卫星图完成自动需求预测,从而实现与生产能力相互匹配的先进销售与运营计划(S&OP)。

其次是采购。贝恩发现,不少企业已经在采购阶段践行了数字化转型理念。例如,通过摄像头、传感器和扫描器实现自动质量管理。而近年以来盛行的区块链技术则为追踪环节提供了强有力的技术支持。此外,人工智能和机器人流程自动化加速了企业转向自动和敏捷采购,自动补货、B2B 网络智能成为了企业进行库存管理和智能化采购的得力助手。

最后是履行。智能无人设备、自主移动机器人使得自动仓储走进现实,越来越多的无人车和无人机或将成为互联物流的新工具,我们相信,伴随物联网、人工智能、基于云的交易平台不断成熟壮大,将激发贸易金融新活力。

图一 包含多重优先级的数字化路线图

贝恩:“小步快走”式四步法布局转型蓝图

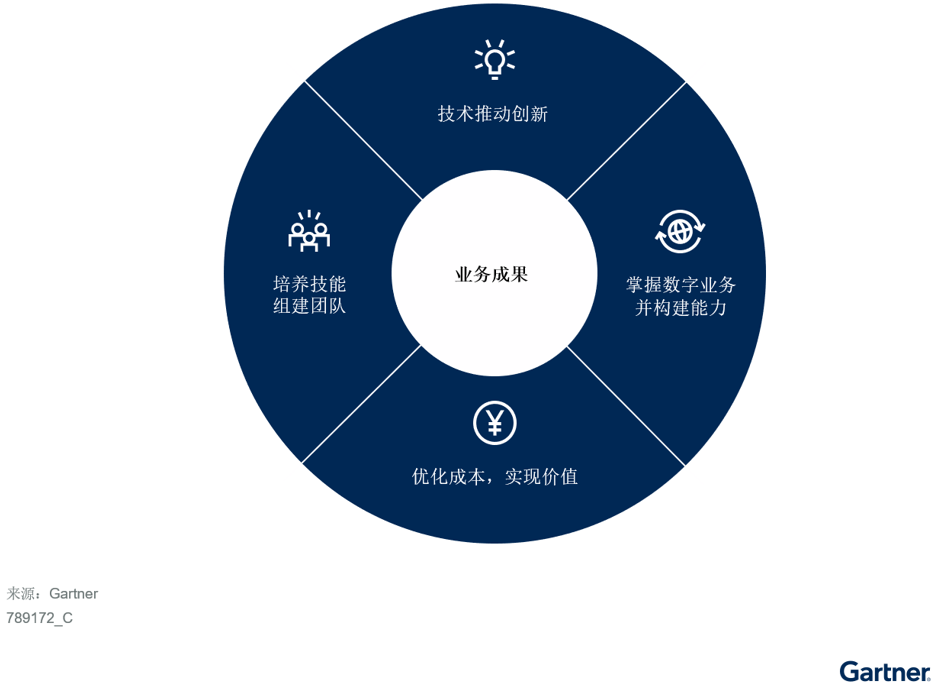

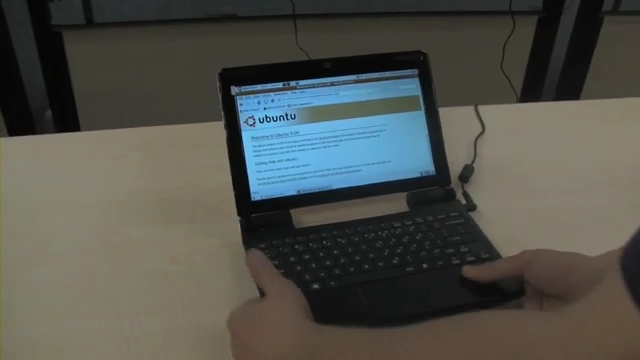

“千里之行始于足下”,对于广大有志于开展数字化转型的制造企业,贝恩建议,企业领导者应当遵循以下四个步骤(图二),循序渐进,布局蓝图。

第一,列出机会清单。立足横向以及纵向两个层面,以清单形式梳理持续涌现的潜在机会,结合企业所处的行业位置,明晰定位。

第二,开展严谨的前期评估。以企业战略为导向,保证机会与战略的一致性;经济

层面,评估项目可否实现具备吸引力的投资回报率;不符合上述条件的机会或投资项目将在投资之前被终止。

第三,制定包含多重优先级的数字化举措。按照重要性和紧迫程度进行排序,如“灯塔法则”中将各项举措分为优先级A、B、C,率先执行并优化优先级A 项目。

第四,采用“迭代式”投资方式。任何改革并非一蹴而就,离不开长期累积和定期衡量投资回报率,因此,“迭代式”投资方式更加科学合理。

我们相信,伴随人类与数据的关系不断变化,物理世界的变革将颠覆现有的生产模式和生活方式,贝恩希望携手广大制造企业赢得先机,创造全新的价值源泉。

未来工厂:纵向联通众多场景

作为制造业生产基地,工厂是企业的核心组织,而“未来工厂”更是提升企业竞争力的动力源泉。

不同于传统的单一分割生产模式,贝恩认为,“未来工厂”的目标是纵向联通各个生产和运营环节,使其成为有机的整体:从动态进行生产规划和排班计划着手,减少约30%-40%运营成本的同时增加了对于生产效率的预测准确率;采用先进机器人和协同处理完成自动化和适应性制造,使得产品上市时间缩短20%-50%;辅以3D打印零件,降低约85%原型制作成本;广泛运用预测模型和决策自动化,提升设备综合效率和生产力。

此外,物流管理方面,通过自动化仓储和可扫描的标签系统,免除了一部分人力劳动。在系统管理层面,经由数字孪生技术,将仪表盘和机器联网,成功降本增效且尽可能避免了停工和返工。可穿戴设备更可以赋能人力规划,提高劳动生产力。

实际上,“未来工厂”中,数字化落地场景多达上百种,贝恩发现,质量管理是当前制造企业普遍关心且纷纷试水的场景之一。我们的行业经验显示,先进的传感器和质量保障系统让企业节省约10%-20%人力和返工成本,与此同时,还能减少产品返工和报废,真正做到质量并举,而优质的产品更提升了客户满意度。

复盘贝恩对于一家领先汽车企业发动机工厂全面数字化的案例,我们端到端透视了所有现有工厂流程,以可行性和利益最大化为准则,采用“灯塔法则”为其规划了一套包含多重优先级的数字化路线图(图一)。根据该方案,智能能源管理、跟踪系统、数字化定制工位、数字化人力资源管理和Cobot 系统位于首要的改善顺序。

实践中,首先,我们衡量并确定准确的能耗水平;其次,通过安全连接,把数值传输至能源平台,存储并分析能源数据。后,我们建议企业连接各类能源设施(如加热、冷却、压缩空气或照明设备),呈现完整的能源使用视图,完成能耗透明化。此外,贝恩还向该企业的预防性维护场景提出了以下三条建议:

● 移动维护系统向服务人员/机器操作员提供预防性/纠正性服务订单方面的支持

● 减少机械和生产设备停工时间(反应和维修时间)

● 及早识别根本原因,降低了未来失败率

经过一系列调整和升级,该工厂以新的影像数字化识别系统实现了质量提升,以个性化、定制化工作制取代了原先的工作模式,激发了灵活性,更增强了人体工程学,总项目成果提升15%-20%。

未来供应链:横向赋能各个环节

分析研究“工业4.0”在“未来工厂”的应用场景后,贝恩认为,该方法论同样适用于规划、采购、配货、销售等环节,“工业4.0”在制造业的价值链各个环节都存在重要的应用场景。

首先是规划。一方面,企业使用数字工程技术建立自身的数字化运营模型,另一方面,凭借产量预测卫星图完成自动需求预测,从而实现与生产能力相互匹配的先进销售与运营计划(S&OP)。

其次是采购。贝恩发现,不少企业已经在采购阶段践行了数字化转型理念。例如,通过摄像头、传感器和扫描器实现自动质量管理。而近年以来盛行的区块链技术则为追踪环节提供了强有力的技术支持。此外,人工智能和机器人流程自动化加速了企业转向自动和敏捷采购,自动补货、B2B 网络智能成为了企业进行库存管理和智能化采购的得力助手。

最后是履行。智能无人设备、自主移动机器人使得自动仓储走进现实,越来越多的无人车和无人机或将成为互联物流的新工具,我们相信,伴随物联网、人工智能、基于云的交易平台不断成熟壮大,将激发贸易金融新活力。

图二 贝恩在数字化转型的建议四步法

贝恩:“小步快走”式四步法布局转型蓝图

“千里之行始于足下”,对于广大有志于开展数字化转型的制造企业,贝恩建议,企业领导者应当遵循以下四个步骤(图二),循序渐进,布局蓝图。

第一,列出机会清单。立足横向以及纵向两个层面,以清单形式梳理持续涌现的潜在机会,结合企业所处的行业位置,明晰定位。

第二,开展严谨的前期评估。以企业战略为导向,保证机会与战略的一致性;经济

层面,评估项目可否实现具备吸引力的投资回报率;不符合上述条件的机会或投资项目将在投资之前被终止。

第三,制定包含多重优先级的数字化举措。按照重要性和紧迫程度进行排序,如“灯塔法则”中将各项举措分为优先级A、B、C,率先执行并优化优先级A 项目。

第四,采用“迭代式”投资方式。任何改革并非一蹴而就,离不开长期累积和定期衡量投资回报率,因此,“迭代式”投资方式更加科学合理。

我们相信,伴随人类与数据的关系不断变化,物理世界的变革将颠覆现有的生产模式和生活方式,贝恩希望携手广大制造企业赢得先机,创造全新的价值源泉。

评论