工程师温度传感指南—温度传感器设计挑战和解决方案, 从热敏电阻到多通道远程传感器IC③

温度漂移必须是纠正任何系统温度变化的一个因素。温度将影响从无源组件(电阻器和电容器)到有源组件(放 大器、数据转换器、基准电压源、时钟)的所有组件。光学元件也会受到温度漂移的影响,导致改变强度、光谱偏移、灵敏度和噪声。TI 的高线性度、高精度温度传感器可以提供反馈来纠正精密系统中的温度影响。

简介

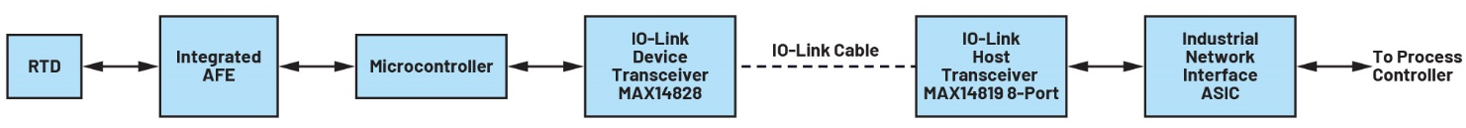

现场变送器广泛用于工厂自动化和控制到感应过程参数,如温度、压力和流速。现场变送器中使用的传感器主要是模拟传感器,必须使用模拟前端来精确采样。由于现 场变送器的布局方式所引起的工作条件,现场变送器可 能要经受宽温度范围,因此需要某种形式的温度补偿。

温度补偿系统在传统上使用精确的温度传感器,如铂电阻温度检测器 (RTD),特别是在需要高精度和长使用寿命的工业应用中。

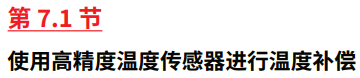

大多数 RTD 应用使用电流源来激励 RTD 元件并在 RTD 上产生电压差,如图 1 所示。该电压与 RTD 的电阻和激励电流成比例。电压电势经过放大,由模数转换器 (ADC) 转换为数字输出,然后馈入微控制器 (MCU),在其中通过查找表将数字输出转换为温度。

CJC 系统中的 RTD

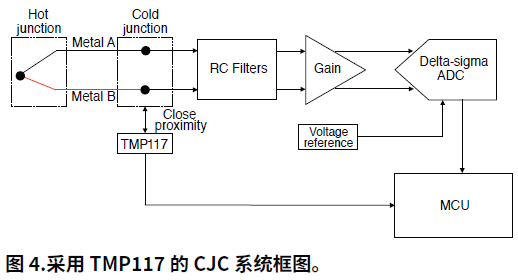

热电偶是覆盖很大温度范围的温度传感器件;它们是通 过连接两种不同金属的线材制成的。输出电压与热端和冷端之间的温差大致成比例。由于热电偶测量的是温差, 因此必须知道冷端的温度才能确定热端的温度。该过程称为冷端补偿 (CJC)。

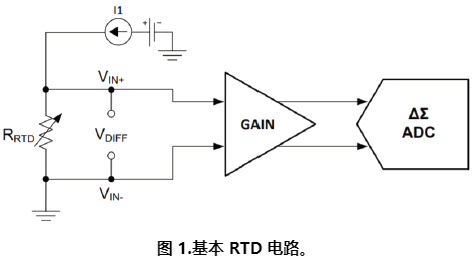

铂 RTD 因其高精度而广泛运用于测量冷端的温度。图 2

显示了使用 RTD 基准的 CJC 热电偶系统的框图。

虽然系统框图看起来非常简单,但有许多因素需要仔细 分析,如噪声、自发热和布局等因素。RTD 对布线也很敏感,因此必须匹配走线长度。

通过使用温度传感集成电路(如 TMP117 数字温度传感器)替代 RTD,可以降低复杂性和成本。

用 TMP117 数字温度传感器替代

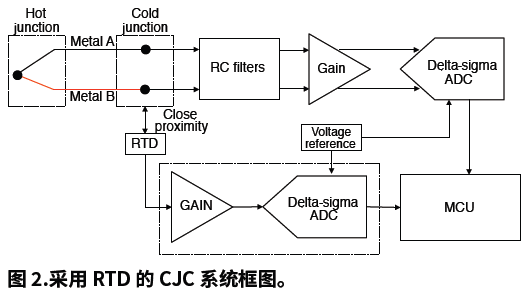

RTD TMP117 是一款专为低功耗、高精度应用而设计的数字温度传感器。该器件提供 16 位温度结果且分辨率为0.0078°C;经过工厂校准的性能精度在 -25°C 至 +50°C 范围内为 ±0.1°C;在 -55°C 至 +150°C 的整个工作温度范围内为 ±0.3°C,这超过了 AA 类 RTD 的精度。

图 3 显示了对 TMP117 进行的油浴实验的结果。该图显示出 TMP117 可以满足 CJC 应用所需的 AA 类 RTD 的精度。

TMP117 具有关断模式:该器件中止当前正在运行的转换并进入低功耗关断模式。在此模式下,该器件的电流消耗通常为 250nA,因此可以减轻自发热的影响。当由 MCU 触发时,TMP117 可以使用单次触发转换模式执行 15.5ms 的快速温度转换,有效电流低至 3.5μA,占空比 为 1Hz。完成单次触发转换后,该器件自动返回到低功耗关断模式。与 RTD 相比,这简化了软件实施,无需校准、外部电路、匹配的走线和开尔文连接。

TMP117 还具有快速模式 (400kHz) I2C 通信和偏移寄存 器,可在 MCU 读取之前自动将用户定义的偏移应用于测量结果。这些规格使得 TMP117 非常适合满足现场变 送器的 CJC 应用中的低功耗要求。

如前文所述,TMP117 在精度上与 AA 类薄膜 RTD 相当, 而且在 CJC 应用中使用时的功耗仅为 PT100 RTD 功耗 的几分之一。

图 4 是 CJC 系统的框图,其中用 TMP117 替代了 RTD。 使用 TMP117 的系统无需额外的组件,如 Σ-Δ ADC、可编程增益放大器和电阻-电容滤波器,因此降低了整体系统成本。同时,该器件的数字读数方式减少了复杂的布局注意事项。

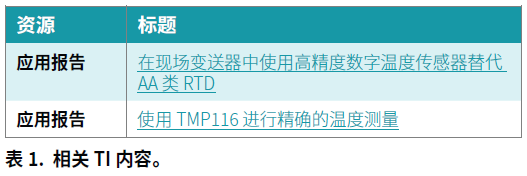

有关现场变送器的高精度温度校准和补偿的更多信息, 请参阅表 1 中的其他资源。

除了制造工艺的差别之外,温度传感器还受到各种环境因素影响。这些因素包括热应力、机械应力、辐射、湿度以及储存、运输和/或组装过程中的老化,可能会在最终系统中实施后改变器件的固有特性(如精度或可靠性)。

由于本地温度梯度,温度传感器的物理放置方式会显著影响器件相对于目标热源的表观精度。表观精度和内在精度之间存在区别。通过物理设计(例如,改进印刷电路 板 [PCB] 设计的热传递特性)可以提高表观精度,但精度是固有的器件特性。此外,连接到温度传感器的外部组件 (例如,模数转换器 [ADC] 和滤波器)可能会对整体系统性能产生重大影响。环境和系统电气因素都可能要求校准才能实现可追溯的精度。

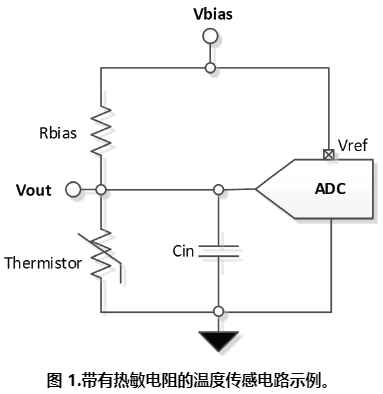

模拟温度传感器(如 TMP236 或负温度系数 [NTC] 热敏电阻)需要通过 ADC 将电压转换为温度。由于 ADC 引入的误差,此附加电路组件会影响整体系统性能。图 1 显示 了一个热敏电阻电路示例。

与集成电路 (IC) 温度传感器不同,某些热敏电阻应用需要偏置电阻器,但这会引入额外的误差来源。系统误差通常表现为系统增益和偏移误差,但可以使用校准在一定程度上减少此类误差。

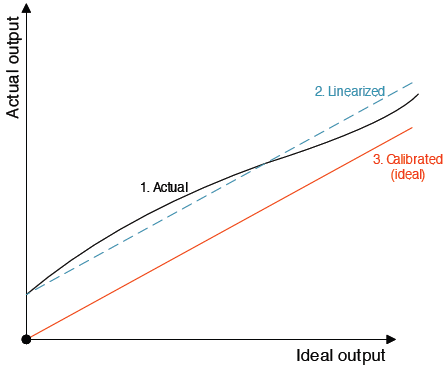

对于非线性系统,根据应用可能需要额外的线性化步骤。 图 2 显示了一般的三步过程。请注意,该图仅显示了平均值线。实际的传感器输出将具有关于平均值的统计分布。

图 2.温度传感器校准的通用三步骤。

通过系统校准实现可追溯性

系统校准过程会将最终组装的测量系统与已知的可追踪测量标准(例如,美国国家标准与技术研究院、美国保险商实验室、欧洲标准)进行比较,从而建立可量化的测量不确定性。在最好的情况下,系统响应是线性的,只需简单的偏移校正或增益和偏移校正就可以轻松校准系统。然而,温度传感器不是完全线性的,因此在未经线性化的情况下不能轻松校准。通常,非线性系统响应需要在经过增益和偏移校准之前使用查找表进行多点线性化。

模拟温度监测系统

模拟温度监测系统需要经过线性化和校准,才能实现高水平的精度和可追溯性。线性化程度取决于传感器本身的线性度。与模拟 IC 温度传感器(例如,TMP236)相比,NTC 热敏电阻在线性化时通常需要更多的系统权衡 (例如,存储器、中央处理单元周期和灵敏度)。与 NTC 热敏电阻相比,模拟 IC 温度传感器通常在宽温度范围内具有更高线性度。无论如何,还需要额外的校准步骤才能实现可追溯的系统级精度。

校准方法

出于生产目的,通过校准统计学上显著数量的系统(例 如 30 个)可以确定所有系统整体上的适当校正系数。这种统计方法可以降低生产成本。在某些情况下,在生产测试阶段执行的校准方法使用单点室温校准。在生产测试 阶段执行多点校准可以提高系统精度,但更成本更高。因此,多点校准过程通常应用于生产量相对较低的专用系统。无论校准方法如何,参考探头精度和可追溯性都是校准的重要组成部分。

零校准传感器

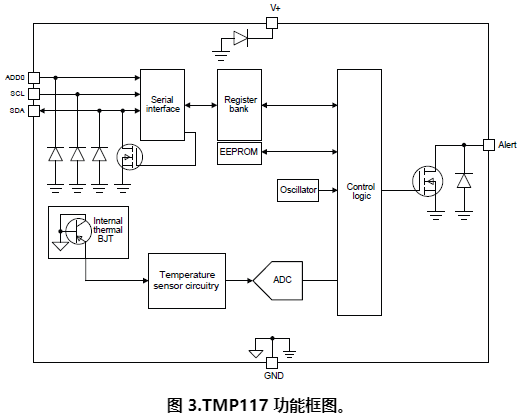

与模拟温度传感器不同,TMP117 等数字温度传感器不需要任何额外的系统线性化或校准即可实现可追溯的系统精度。如图 3 所示,数字传感器实际上就是芯片上的温度监测系统。这些可追溯器件在生产中进行线性化和校准,大大简化了系统实施。请注意,TMP117 具有偏移寄存器,因此可以校准任何温度偏移(例如,物理系统温度梯度产生的偏移)。

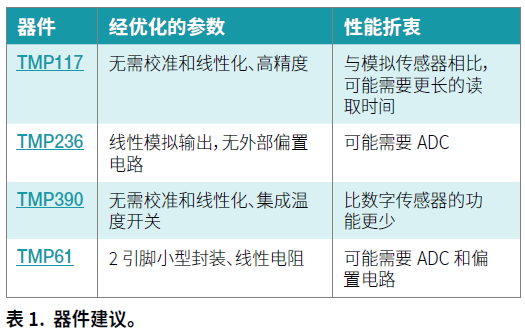

TI 温度传感器和设计技巧

表 1 列出了某些 TI 温度传感器的关键优化参数及其折衷。

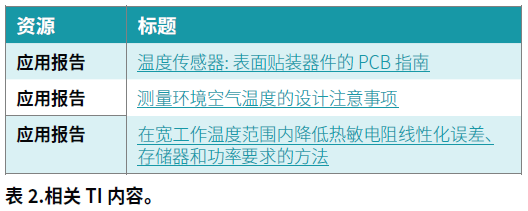

要了解有关印刷电路板指南、环境空气测量或线性化的 更多信息,请参阅表 2。

评论