PCB技术详解:HDI技术实现高密度互连板(孔径3-5mil,线宽3-4mil)

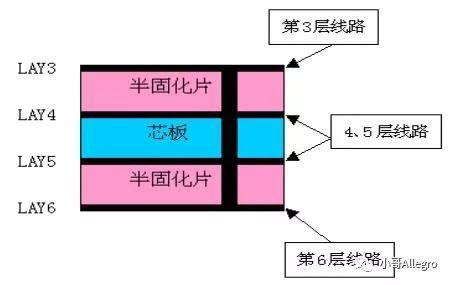

4.层压:(PRESSING)

本文引用地址:http://www.eepw.com.cn/article/201901/396634.htm1. 层压是借助于B€€阶半固化片把各层线路粘结成整体的过程。这种粘结是通过界面上大分子之间的相互扩散,渗透,进而产生相互交织而实现。

2. 目的:将离散的多层板与黏结片一起压制成所需要的层数和厚度的多层板。

排版

将铜箔,黏结片(半固化片),内层板,不锈钢,隔离板,牛皮纸,外层钢板等材料按工艺要求叠合。如果六层以上的板还需要预排版。

层压过程

将叠好的电路板送入真空热压机。利用机械所提供的热能,将树脂片内的树脂熔融,借以粘合基板并填充空隙。

对于设计人员来说,层压首先需要考虑的是对称性。因为板子在层压的过程中会受到压力和温度的影响,在层压完成后板子内还会有应力存在。因此如果层压的板子两面不均匀,那两面的应力就不一样,造成板子向一面弯曲,大大影响PCB的性能。

另外,就算在同一平面,如果布铜分布不均匀时,会造成各点的树脂流动速度不一样,这样布铜少的地方厚度就会稍薄一些,而布铜多的地方厚度就会稍厚一些。为了避免这些问题,在设计时对布铜的均匀性、叠层的对称性、盲埋孔的设计布置等等各方面的因数都必须进行详细考率。

5.钻盲埋孔:(DRILLING)

印制板上孔的加工形成有多种方式,目前使用最多的是机械钻孔。机械钻孔就是利用钻刀高速切割的方式,在板子(母板或子板)上形成上下 贯通的穿孔。对于成品孔径在8MIL及以上的穿孔,我们都可以采用机械钻孔的形式来加工。

目前来说,机械孔的孔径必须在8mil以上。机械钻孔的形式决定了盲埋孔的非交叉性。就以我们这块八层板而言,我们可以同时加工3 €€ 6层的埋孔、1€€2层的盲孔和7 €€ 8层的盲孔等等形式。但如果设计的是既有3-5层的埋孔,又有4-6层的埋孔,这样的设计在生产上将无法实现。另外,从前面的层压我们可以了解到对称的必要性,如果此时不是3-6层的埋孔而是3-5层或4-6层的埋孔,制作难度与报废率将大幅提高,其成本将是3-6层埋孔的6倍以上。

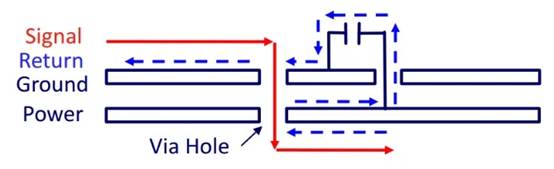

6.沉铜与加厚铜(孔的金属化)

€€ 电路板的基材是由铜箔,玻璃纤维,环氧树脂组成。在制作过程中基材钻孔后孔壁截面就是由以上三部分材料组成。电路板的基材是由铜箔,玻璃纤维,环氧树脂组成。在制作过程中基材钻孔后孔壁截面就是由以上三部分材料组成。

€€ 孔金属化就是要解决在截面上覆盖一层均匀的,耐热冲击的金属铜。孔金属化就是要解决在截面上覆盖一层均匀的,耐热冲击的金属铜。

€€ 流程分为三个部分:一去钻污流程,二化学沉铜流程,三加厚铜流程(全板电镀铜)。

孔的金属化涉及到一个制成能力的概念,厚径比。厚径比是指板厚与孔径的比值。

当板子不断变厚,而孔径不断减小时,化学药水越来越难进入钻孔的深处,虽然电镀设备利用振动、加压等等方法让药水得以进入钻孔中心,可是浓度差造成的中心镀层偏薄仍然无法避免。这时会出现钻孔层微开路现象,当电压加大、板子在各种恶劣情况下受冲击时,缺陷完全暴露,造成板子的线路断路,无法完成指定的工作。

所以,设计人员需要及时的了解制板厂家的工艺能力,否则设计出来的PCB就很难在生产上实现。需要注意的是,厚径比这个参数不仅在通孔设计时必须考虑,在盲埋孔设计时也需要考虑。

7.第二次内层干膜

当3--6层的埋孔金属化后,我们用树脂油墨塞孔,然后我们的板子将转回到内层干膜制作第3、6层的内层线路。如下图:

做完3、6层的线路后,我们将板子进行黑化或棕化,之后我们将其送入第二次层压。由于与前面步骤相同,就不再详细介绍。

8.第二次层压(HDI的压板)

HDI板的压板:由于HDI的绝缘层厚度比较薄。所以压板较为困难。由于同样的厚度LDP的强度要比RCC的好很多,流动速度也慢一些,所以也更容易控制。

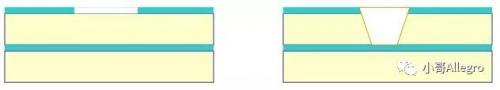

内层有盲埋孔的地方线路更容易因凹陷而造成开路。所以如果内层如果有盲埋孔,则外层的线路设计要尽量避开内层的盲埋孔位置。至少是线路不要从盲埋孔的孔中间位置通过。

另外如果是在压板时的第二层到倒数第二层之间有太多埋孔的话,压板的过程中将会由于产生了一个通道而导致了位于上面的介电层厚度薄于位于下面的介电层厚度。所以在线路设计时要尽量减少此种孔的数量。

CO 2 激光盲孔制造的工艺很多,而且各有优缺点。而开铜窗法(Conformal mask)是现在业界最成熟的CO 2 激光盲孔制作工艺,此加工法是利用图形转移工艺,在表面铜箔层蚀刻出线路的方式蚀刻出与要激光加工的孔径尺寸相同的微小窗口,然后用比要加工孔径尺寸大的激光光束根据蚀铜底片的坐标程式来进行加工的方法,这种加工法多用于减成法制造积层多层板的工艺上,SYE即是采用了此种工艺进行CO 2 激光盲孔的制作。

9.conformal mask

1.Conformal mask 是打激光孔制作的前准备过程,它分为Conformal mask1 和 Conformal mask2 两个部分。

2.Conformal mask1是在子板上下两面铜箔上用制作线路的方式蚀刻出母板外层周边与子板外层的盲孔(激光孔)对位PAD对应的铜箔,同时蚀刻出母板上对应于设置在子板两面的自动曝光机对位标靶位置铜箔,以供Conformal mask2制作和激光钻孔时使用。

3.Conformal mask2是在板子上下两面铜箔上用制作线路的方式将每个激光孔的位置蚀刻出一个比激光孔稍大的窗口,以供CO 2 激光加工。

10.激光钻孔 (LASER DRILLING)

用激光将树脂烧开形成连通性盲孔HDI板的镭射钻孔由于是由激光钻出,所以当激光在从上往下钻的过程中,能量逐渐变少,所以随着孔径的不断深入,孔的直径不断变小。镭射孔的钻孔孔径一般为4-6mil(0.10-0.15mm),按照IPC6016,孔径<=0.15毫米的孔称为微孔(micro-via)。

如果孔径大于0.15毫米,则难于一次将孔钻完,而是需要螺旋式钻孔,导致了钻孔的效率下降。成本的急剧升高。目前激光钻孔一般采用三枪成孔的方式,镭射孔的钻孔速度一般为100-200个/秒。并且随着孔径的缩小,钻孔的速度明显加快。

比如:在钻孔孔径为0.100毫米时,钻孔速度为120个/秒。在钻孔孔径为0.076毫米时,钻孔速度为170个/秒。

11.激光钻孔的金属化

HDI 板的镭射钻孔由于是由激光钻出,激光钻孔时的高温将孔壁灼烧。产生焦渣附着在孔壁,同时由于激光的高温灼烧,将导致第二层铜被氧化。所以钻孔完毕后,微孔需要在电镀前进行前处理。由于板的微孔孔径比较小,又不是通孔,所以孔内的焦渣比较难以清除。去孔污时需要用高压水冲洗。

对于Stacked形式的2阶HDI,需要专门的盲孔电镀和COPPER FILLING的技术,因此成本上会大大提高,所以目前只用于一些高端产品的设计制作。

12.第三次内层干膜

经过金属化盲孔后,将进行第二次Conformal mask1。然后将开始次外层图形的制作,也就是再次回到内层干膜工序进行2、7层图形制作。制作好的线路会送到黑化工序进行氧化处理。随后PCB会进行第三次层压。

层压后的板子会进行第三次盲孔蚀铜1和第二次盲孔蚀铜2的制作。这是为了第二次激光钻孔做准备。由上可以看到为了第二次HDI需要经过多次的对位,所以对位误差也累积增大,这是造成2阶HDI报废率较大的原因之一。

评论