变极距型电容式传感器在压力触控技术的设计和应用

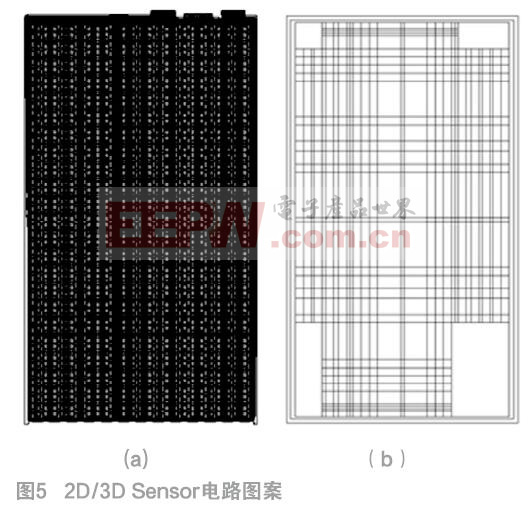

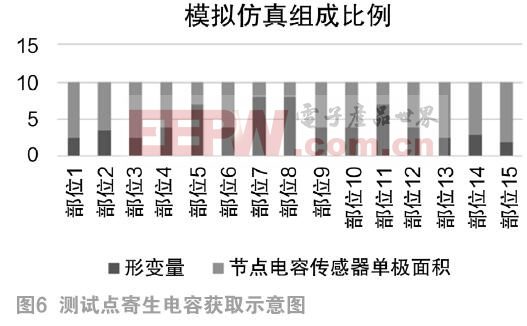

有了节点部位和电容单极面积的关系比例,再结合机器个别结构设计的特征点(影响边缘劲度系数),图5(b)是设计的3D sensor 设计图案,形变量偏小的部位如1、3、10、12,sensor设计的线宽线距相对密集,形变小致使∆d相对偏低,增大TX和RX的电容平板面积S,即可获取最大的额定电容值,成大小一致的基准。

本文引用地址:http://www.eepw.com.cn/article/201808/391171.htm

2 工艺制程

工序制程总共分为三个步骤。首先是sensor图案制作,设计考虑到尺寸优化,sensor组件的厚度约为0.045 mm,透光率达到94%以上,不影响整个模组的厚度和显示效果。图案需要两道光照MASK,经过CVD旋涂光学胶和PR蚀刻工序等制程工艺得到TX和RX的每条通道的ITO电路,利用物理形变产生的模拟量可以适应比较复杂的背光光源照射而不受影响。图案蚀刻和干净作业完成,配合适当的消影工序,可以除去图案带来的可视纹路,最大限度的减小对液晶显示的影响。

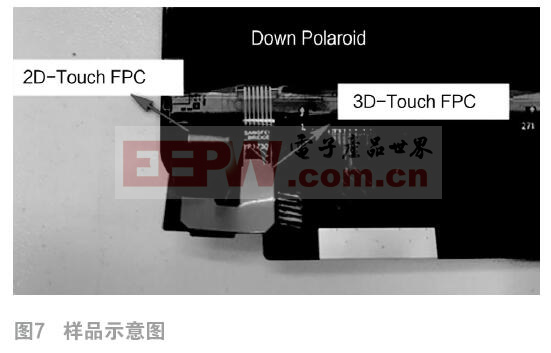

同时在FPCB的设计过程中,3D驱动IC和2D驱动为同一颗芯片IC,将2D和3D的信号作为差分信号传输,大大减少信号串扰。其中信号线总共包含4组,两组是平面触摸部分的TX,平面触摸部分的RX,另外两组则是压力感应部分的TX和RX,考虑到2D和3D的信号铺铜走线存在并行或交集,通讯设备空间狭小layout区域不足,设计使用3层FPCB。

第二步是OLB和贴合,2D和3D的驱动IC共用一颗,所以OLB流程相对易控,bonding部分的金手指pitch较之2D宽,设备的要求和管控成本具备优势。采用的菲林膜自带OCA,无需再额外使用固态胶,经过设备的贴合作业,然后放进真空腔仪器焗气泡,3D sensor的下表面将和背光的增亮膜接触,保护该sensor的PET薄膜使用静电吸附较弱的材质。图5是OLB和贴合后的成品模组。

一二两步形成成品module,第三步则是校准测试电气功能,由于ITO膜厚和蚀刻工艺的自然公差,单体贴合成型的sensor的阻抗灵敏度等电气因素难以完全一致,在程序端需要预先代码校准补偿作业,使各个部位的数字基准值达到一致,和LCM的OTP烧录工序相似。

3 结论

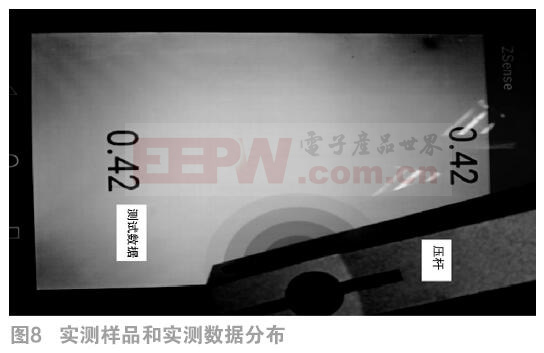

组装成整机之后,用φ7 mm的铜柱对15个部位施加400 g和800 g大小的压力如图8所示,测试结果如表1所示,最大感应量和最小感应量误差分别是23.3%和18%。后期通过初始化代码补偿,用通道增益的方式将感应电容偏小或者偏大的调整至一致。考虑到玻璃的承受力和普通用户的使用习惯,本次设计3D的感应压力范围为100~1000 g 。到此,设计基本达到预期值,由于样品皆在实验中完成,少量sensor样品的制作由于无法大量生产,使用的设备多属于半自动制动,精度和灵敏度有望进一步提升。

参考文献:

[1]马群刚.TFT-LCD 原理与设计[M].电子工业出版社,2011,12.

[2]梁森,黄杭美.自动检测与转换技术[M].机械工业出版社出版,2012.

[3]陆晓丽,杨玉兰,薛长利,等.ITO阻值的精确计算及影响因素[J].液晶与显示,2002(6):1007-2780.

[4]王鸣昕,周刘飞,田汝强.基于IGZO的5.5inFHDIn-cell触控FFS面板设计[J].液晶与显示,2017(12):1007-2780.

[5]廖燕平,宋勇志,邵喜斌,等.薄膜晶体管液晶显示器显示原理与设计[M].电子工业出版社,2016,3.

本文来源于《电子产品世界》2018年第9期第48页,欢迎您写论文时引用,并注明出处。

评论