一起热轧主传动机电系统振荡的故障处理

1 情况简介

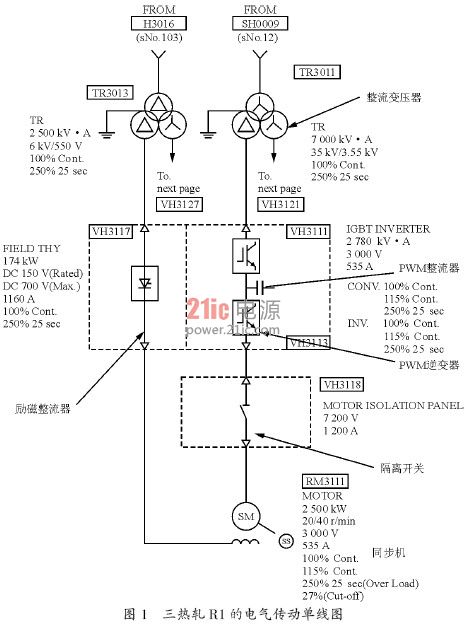

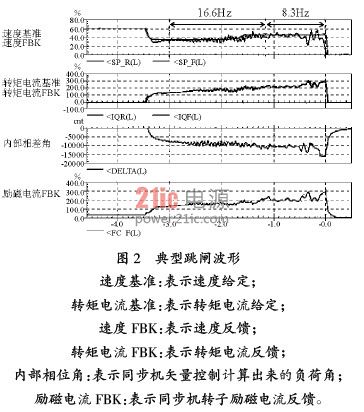

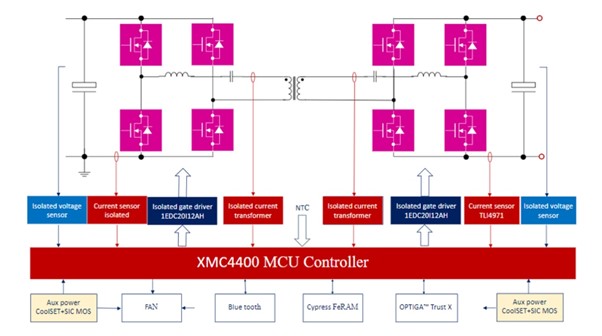

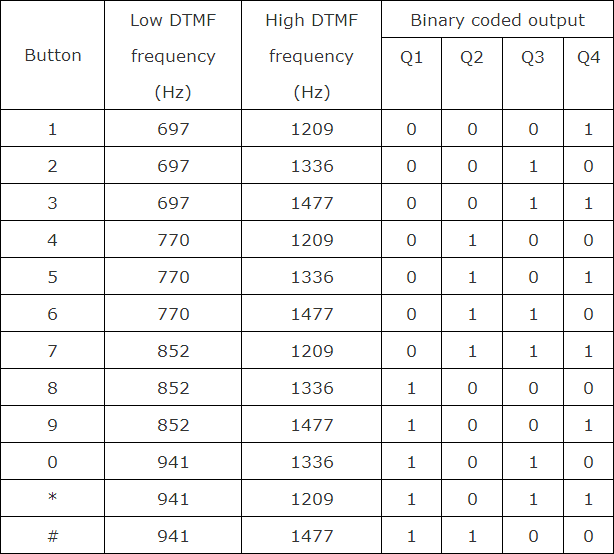

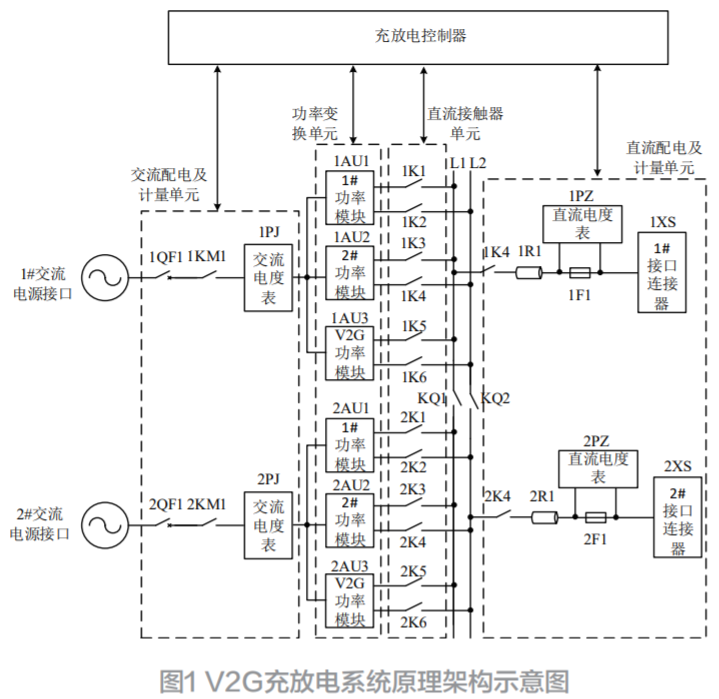

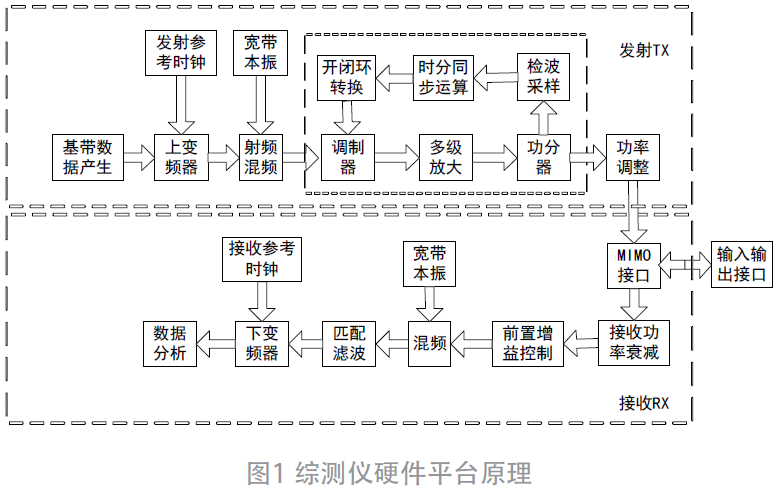

本文引用地址:http://www.eepw.com.cn/article/201808/387829.htm某热轧厂R1 轧机为上下辊可逆轧机,电机功率为2 500 kW,采用三电平拓扑结构的大容量变频装置驱动,系统单线图如图1 所示。自投产以来,该轧机运行基本稳定;但在轧制钢种硬度较高以及有大压下量时,很少出现的上下辊通过轧制材料形成的联合振动现象多次发生在粗轧机上,这样电机速度振荡,使电流随着剧烈波动而导致装置跳闸(跳闸波形如图2 所示)。通过投入SFC(外扰模型前馈控制)功能,并对速度环的响应进行切换控制,即正常速度环的响应频率为30 rad/s,在咬钢0.75 s后把速度环动态响应频率从30 rad/s切换到15 rad/s,抛钢前再切换到30 rad/s。通过上述措施后R1电机的速度振荡明显减弱,满足了轧钢要求。

2 故障分析

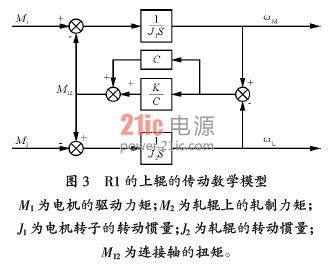

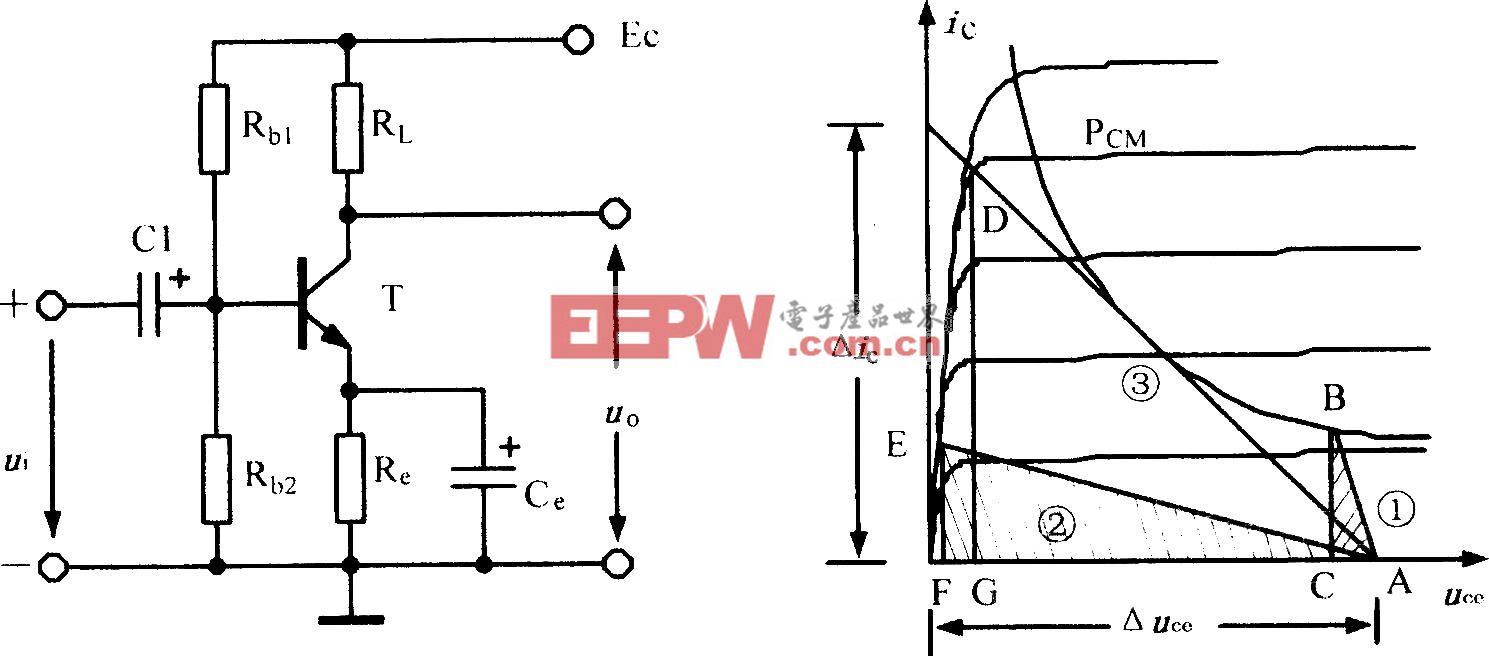

轧机的主传动系统是由若干个惯性元件与弹性元件组成的“质量弹簧系统”。R1 上辊轧机的传动数学模型如图3所示。在稳定加载时,系统不会发生振荡;但在轧制负荷扰动下,“质量弹簧系统”会发生不稳定的周期性的扭振,扭振的频率就是质量弹簧系统的固有扭振频率。如果该固有频率与电气频率相吻合,整个传动系统就会处于不稳定状态,扭振状态的峰值转矩要比正常值大得多,从而加剧了扭振对传动轴系各部件的损坏。

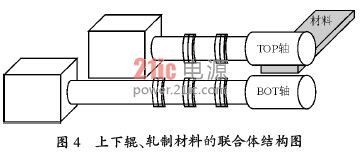

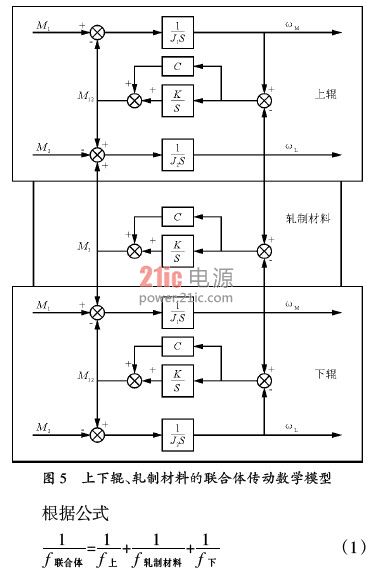

R1 是上下辊可逆轧机,系统结构如图4 所示。在通常情况下,由于轧制材料温度高、压下量适中,轧制材料动态弹性系数低,所以能产生一定阻尼力来衰减上下辊的振动。但当轧制材料温度低、硬度高及为高压下量时,轧制材料的阻尼力会减少,从而使上辊轧机通过轧制材料连接成一联合振动体。联合体的传动数学模型如图5 所示。

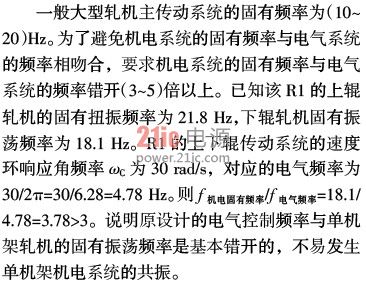

通过仿真模型,计算出联合体的固有频率大约在8 Hz。原先电气控制系统设定的速度环响应角频率为30 rad/s,对应的电气频率为4.78Hz。则

电气系统的频率与联合体的固有频率相接近,从而造成上下辊联合振动,引起速度波动大,使相应的电机电流波动加剧,以至超过过电流限幅值,导致变频装置跳闸。但当将咬钢在0.75 s的后速度环响应频率切换到15 rad/s,则对应的电气频率为2.39 Hz,

这样,基本躲过了上下辊联合体的固有频率,避免了共振的出现。

与此同时,通过投入SFC 功能,使连接轴产生的扭振幅度与持续时间也缩短,其结果是明显减小了速度波动,维持了轧制过程的稳定运行。

3 故障处理

3.1 对速度环的控制参数进行切换控制

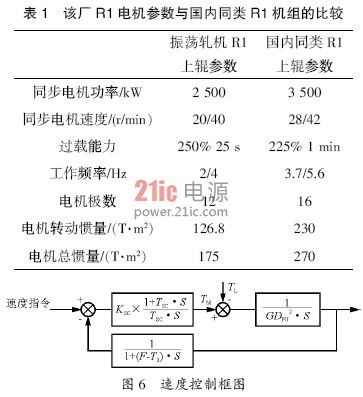

该R1 上辊电机的设计参数与国内同类热轧R1 轧机的参数对比如表1 所列。从表1 中可看出,该R1 上辊电机的转动惯量小,大约只有国内同类R1 轧机的55%,因此该R1 上辊机电总转动惯量也明显减小。总转动惯量小的优点是减小了电机的体积与制造成本,可以满足更高动态要求。

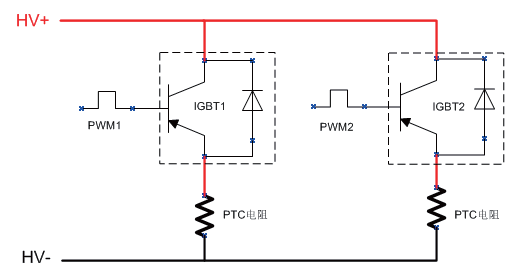

但是当电机的转动惯量减小(即图6 中的GD2减少),在承受冲击负荷时动态速降会增加,这样将对板形及轧机的稳定运行带来一定的影响,甚至会卡钢。

在设计系统时,为了避免过大的动态速降,必须提高传动系统的动态响应频率到30 rad/s,但在轧制钢种硬度较高以及大压下量时,该联合振动频率与电气频率接近,造成上下辊联合共振。为了避免上下辊联合振动,速度环的响应速度又不得不降到15 rad/s。抛钢时为了避免太大的速度上升,又不得不把速度环的响应提高到30 rad/s。

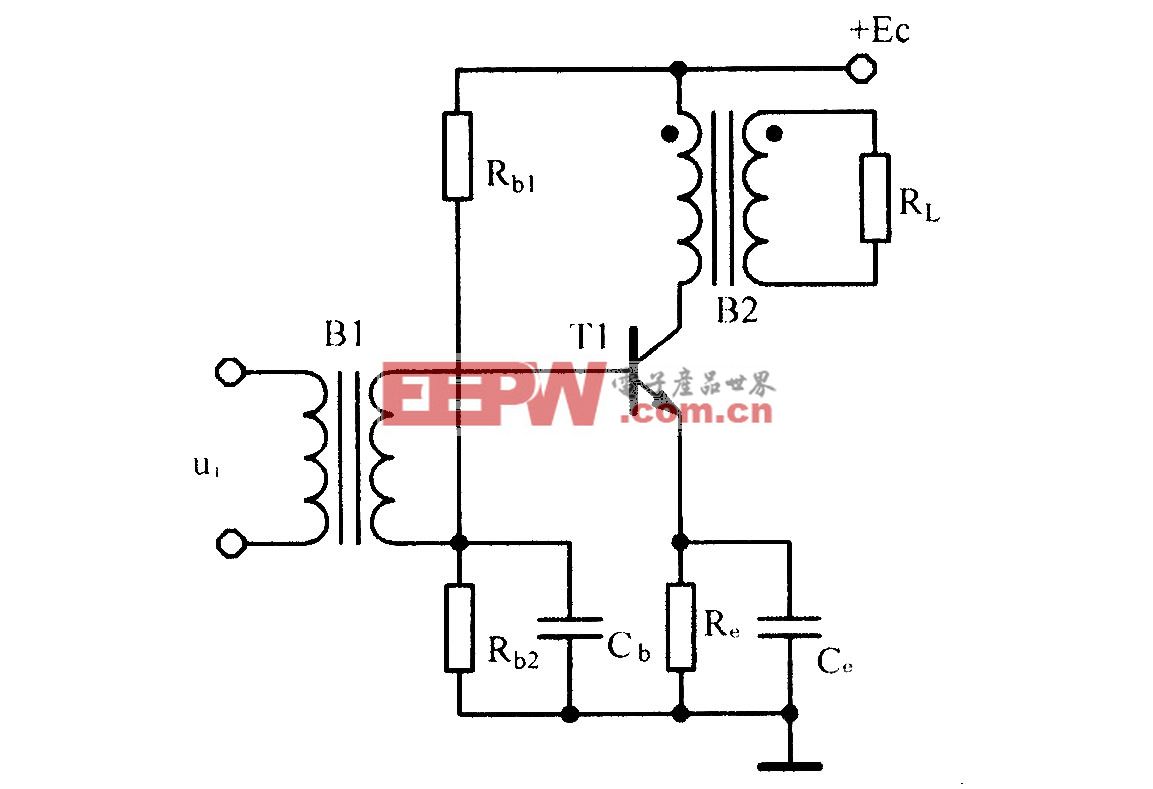

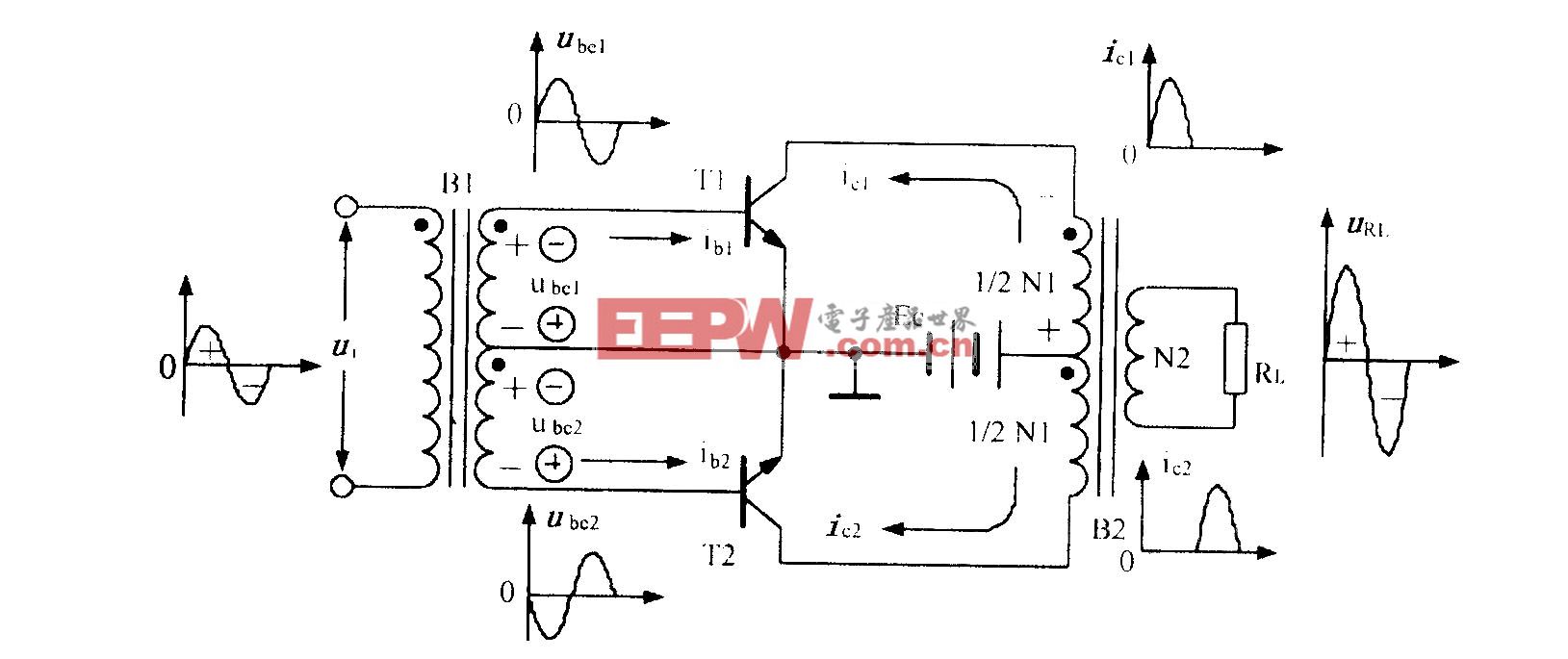

3.2 投入SFC控制

一般双闭环控制系统在轧制扰动时,如咬钢时,进入轧辊间的板带的变形阻力使轧机传动受到很大的制动力矩,破坏了原有的转矩平衡关系,电机会很快地减速,而速度调节器输出的转矩电流给定增加,试图使电机的电压增加。但另一方面,由于电机转速的降低,使电机的反电势降低,而电机的电流迅速增加,使电流负反馈增大,系统力图通过电流调节器使电机的电压减少。这两个调节作用是矛盾的,由于电流环响应快,从而延缓了转矩的增加速度,拖长了达到转矩平衡的时间,加大了动态速降的幅度。这说明一般双闭环控制系统对轧制扰动的动态调节方面存在不足。

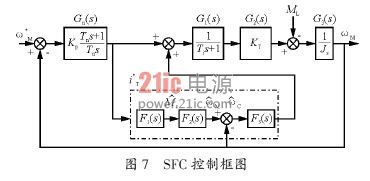

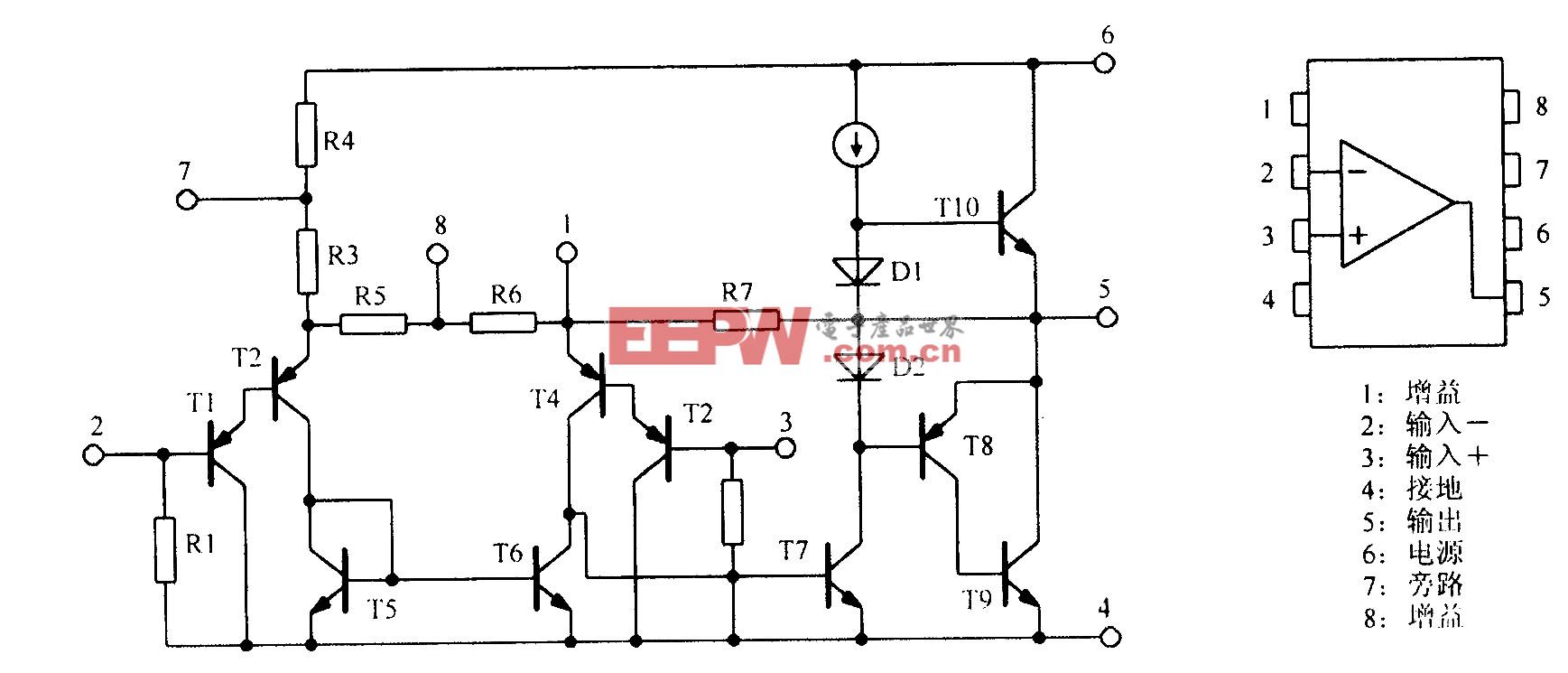

SFC 是日本学者提出的一种工程简化的外扰观测控制系统,SFC 的功能图如图7 所示。F1(S)、F2(S)、F3(S)构成SFC模拟器。该模拟器取电流给定作为输入量,经过一个等效电流环时间常数的惯性滞后环节1/(TiS+1),近似得到电机的电磁转矩M赞 e,再经过积分环节1/JS 得到没有外扰条件的电机转速棕赞 M,用该转速与实际电机转速相减,求出受外扰影响下的速度变化棕赞 C,再经F3(S)(即比例环节输出外扰电流的补偿量)加到电流给定值中去,达到消除外扰影响的目的。SFC 投入前后动态加载时动态波形如图8 所示。从图8 可看出在SFC 投入后当连接轴承受冲击负荷时,产生的扭振要比单纯双闭环控制系统有所改善,但并不能消除扭振。可以这么说,SFC 是治标不治本。

4 结语

由于原轧机在设计时,电机转动惯量小,抗负荷扰动能力差;又因为没有考虑到上下辊轧机可能通过轧制材料构成联合共振,从而导致上下辊轧机速度振荡,变频装置保护跳闸。通过投入SFC控制,并对速度环的控制参数进行切换控制,一方面,提高了R1 轧机抗扰动能力;另一方面,通过速度控制参数切换,避免出现联合共振。处理后的R1 轧机运行稳定,在负荷扰动时速度虽然还有一定的波动,但是满足了轧制工艺的要求。

作者简介:

黄志刚,工程硕士,高级工程师,现在宝钢股份公司设备部电气技术室从事传动技术管理工作。

评论