PLC 和变频器在桥式起重机中的应用

1 概述

本文引用地址:http://www.eepw.com.cn/article/201808/387498.htm桥式起重机是工矿企业中应用十分广泛的一种起重机械,我厂输煤系统现有多台桥式起重机,工作量大,使用频繁。桥式起重机电力拖动系统多采用绕线式交流异步电机,转子回路内串入多段外接电阻调速,采用凸轮控制器、继电器、接触器控制。这种控制系统主要缺点是:

1)大车、小车、吊钩升降、开闭拖动运行系统采用变阻调速,运行性能差,而且电阻元件使用普通康铜材质,性脆易断裂,故电阻烧损和断裂故障时有发生,又制成栅状,高温时易弯曲变形造成短路事故。

2)电机转子串电阻调速属能耗型转差调速,能耗大,机械特性软,调速范围小,平滑性差。

3)由于现场环境中粉尘、有害气体对电动机集电环、继电器的腐蚀,再加上继电器、接触器控制系统切换频繁,起动时,冲击电流大,因此触头烧损、电刷冒火、电动机烧损故障时有发生,故障率高。

4)调速平滑性差,对减速机、连轴器、钢丝绳的机械冲击大,影响使用寿命。

5)系统抱闸是在运动状态下进行的,对制动器损害很大,闸皮磨损严重。

随着电力电子技术的飞快发展和软件技术的成熟,变频器的性能和可靠性都有了很大的提高。因此,在桥式起重机上应用PLC和变频调速技术,可实现桥式起重机的抓斗的升降、开闭,小车和大车机构的无级调速,从而极大地提高了系统运行的安全性和精确性。

2 变频调速改造方案

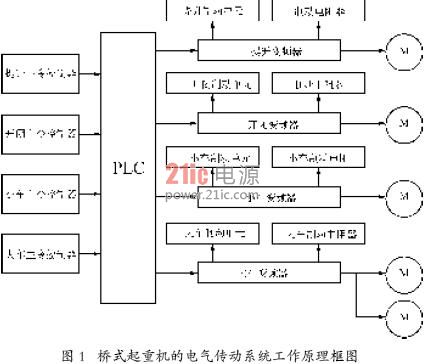

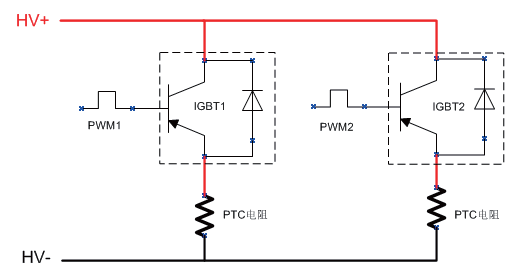

对担负我厂9台锅炉和6台造气炉原料煤上料工作的3#吊车(10 t 桥式起重机)的大、小车电力拖动系统,吊钩升降、开闭电力拖动系统进行变频调速技术改造,以改善其操作性能、降低故障率。桥式起重机的电气传动系统工作原理框图如图1所示。

2.1 变频调速改造方案设计

10 t桥式起重机的电气传动系统为:大车电动机2 台,额定功率2×11 kW;小车电动机1 台,额定功率15 kW;提升电动机1台,额定功率37 kW;开闭电动机1台,额定功率37 kW。改造的具体设计方案是:

1)电动机采用原有的,即大车的鼠笼式异步电动机,其他的绕线式异步电动机保持不变。

2)用4 台变频器来控制5 台电机,实现重载启动与变频调速,主电路电气原理框图如图1所示。

3)电气控制系统中原各电气控制柜和继电器、接触器一律取消,更换为新电气控制柜,变频器采用的是日本安川CIMR-G7A、CIMR-G7B、CIMR-F7B 系列起重专用变频器。

4)调速方式采用具有矢量控制功能的变频调速系统,转速分挡调节。

5)制动方式采用再生制动、直流制动和电磁机械制动相结合的方式。运行(重物下降)时,采取在变频器直流回路内接入制动电阻的方式消耗掉再生的电能,把运行的大、小车和吊钩迅速而准确地停止住(速降为0)。吊钩作业时,常常有将重物在半空中停留一段时间的现象(如重物在空中平移或突然停电时),变频调速系统虽然能使重物停住,但因容易受到外界因素的干扰(如平移时常出现断电),可靠性差。因此,还必须同时采取电磁制动器进行机械制动以配合可靠完成作业。

2.2 电气工作原理

1)吊钩升降、开闭机构电气拖动系统吊钩升降、开闭机构拖动系统各有一台电机,由于吊钩升降、开闭机构拖动系统电机同时工作,因此两套机构不能共用一套变频器。在司机操作室联动台上分别设有吊钩升降、开闭机构主令控制器Ks、Kf。系统的控制指令,由司机室联动台主令控制器Ks、Kf 给出,经PLC 运算后给出控制变频指令:上升、下降、打开、关闭、加速、减速。吊钩升降、开闭机构制动打开由变频器输出继电器经PLC 逻辑运算后驱动制动器控制接触器Cs、Cf,使制动器动作。

变频器有短路、过压、缺相、失压、过流、超速、接地等各种保护功能和故障自诊断及显示报警功能。当变频器出现短路、过流等故障时,变频器给出故障信号输入PLC,并停止输出,PLC接到故障信号后,切断变频器电源,控制制动器抱闸,并发出报警信号。

吊钩升降、开闭机构除了变频器内部有保护功能外,还设置了线路保护:

(1)零位保护,由主令控制器零位触点实现此功能;

(2)限位保护,由高度限制器实现;

(3)线路设有低压断路器作为短路保护。

2)小车运行机构电气拖动系统小车运行机构由一台变频电机驱动,采用1 台变频器控制,系统控制方法与起升机构电气传动系统类似。

3)大车运行机构电气拖动系统大车运行机构由两台变频电机驱动,采用1台变频器控制,系统控制方法与小车运行机构电气传动系统类似。

3 变频器与PLC的选择

3.1 变频器的选择

变频器采用日本安川CIMR-G7A、CIMR-G7B、CIMR-F7B系列起重专用变频器。

3.1.1 变频器控制方式的选择

由于起重机机构多为恒转矩负载,故选用带低速转矩提升功能的电压型变频器。

平移机构惯量较大,负载变化相对小,属于阻力性负载,故大车、小车选用U/f 开环控制方式的安川CIMR-F7B4045 型变频器;起升机构惯量较小,负载变化大,属于位能性负载,为获得快速的动态响应,实现对转矩的快速调节,获得理想的动态性能,通常采用矢量控制方式,故抓斗升降、开闭机械分别选用安川CIMR-G7B4055、安川CIMR-G7A4055 型变频器,采用闭环矢量控制方式可获得稳定的工作状态和良好的机械特性。

3.1.2 变频器容量的选择

变频器容量的选择是以电动机的额定功率为依据的。由于绕线转子异步电动机与通用鼠笼异步电动机相比,其绕组的阻抗较小,因此使用变频器调速时应考虑纹波电流引起的过电流跳闸情况,同样功率下的电动机,绕线转子异步电动机额定电流往往较大,所以选择时应考虑一定余量。虽然起重机升降机构的转动惯量很小,加速时间较短,但考虑到电网电压波动的因素,以及安全劳动部门对起重机1.25倍额定静载荷检测要求等因素来选择起升机构电动机的变频器容量。大车、小车运行机构属于大惯量负载,其加减时间一般不超过20 s,变频器的短时过载能力为150%,不同的加速时间对变频器容量的计算不同,当加速时间>2 min时,变频器功率选择应放大些,以此来选择大车、小车运行机构电动机的变频器容量。

3.1.3 制动单元和制动电阻的选择

当电动机处于反接制动或再生制动状态,变频器内直流电路储能电容两端的电压将升高,为避免电压过高而使直流过压保护动作,必须将这部分能量回馈至电网或增设制动单元及制动电阻以释放这部分能量。厂商已提供与变频器容量相配套的标准外接制动单元。大车、小车、升降、开闭制动单元均选用日本安川CDBR-4045 型与变频器容量相配套的标准外接制动单元。大车、小车、升降、开闭制动电阻均选用上海永前ZX25Y2-4045/2H型制动电阻器。

3.2 PLC的选择

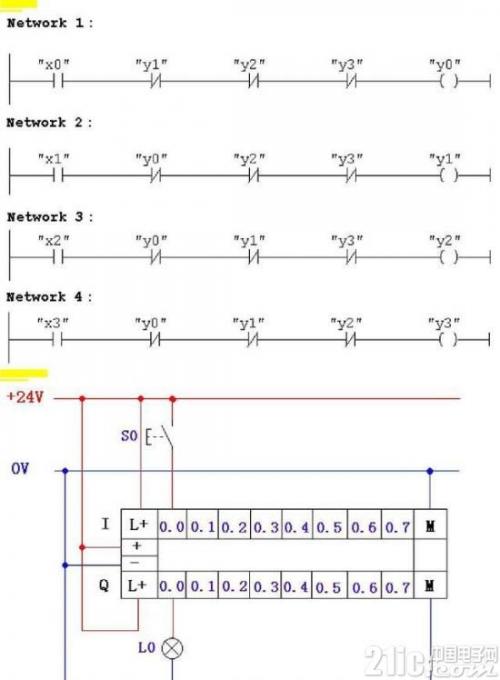

本系统中选用日本欧姆龙CPM2AE-60CDR-A型PLC 来实现整个系统的逻辑控制,接线简化,电源功率损耗减少。设置回路故障诊断功能和有效的电气保护功能使系统具有一定的智能性和更高的可靠性。桥式起重机PLC 逻辑控制梯形图如图2所示。其主要功能如下:

1)变频器运行、停止控制;

2)控制制动器,保证电动机停止时能够及时制动,既不提前,也不延后;

3)升降变频器控制方式切换;

4)电气闭锁保护控制;

5)升降、开闭变频器中任意一台变频器报警故障时,两台变频器均能够立即停止输出,并同时制动;

6)任何时刻断电,系统将会立即停止运行,制动器制动。

评论