同步系统变频控制与节能技术探讨

3.2 逆变器共直流母线控制

当多台电动机同时工作,有的处于电动状态,有的处于制动状态时,处于电动状态的与处于制动状态的逆变单元可通过直流母线交换能量,从而减少整流单元回馈单元容量。另外,多台逆变单元共用一台整流回馈单元,可节省设备投资和安装空间。

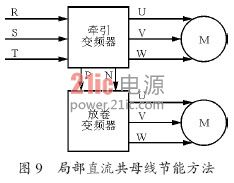

共直流母线的方案采用集中整流单元,每单元仅采用逆变单元,相比每台整流逆变加变频器再加独立制动单元和制动电阻方案,不但降低了成本,而且节能,是高速同步控制系统的首选方案。但是目前能够提供这种整流加逆变模块的厂家很少,存在竞争少,产品价格高的问题。因此,在实际生产过程中,产生了另外一种如图9 所示局部直流共母线的折中方案。

3.3 局部直流共母线方案

在变频放卷控制中,电机一般工作于发电运行状态。而且一般情况下,放卷电机的功率远远小于牵引电机。因此可以采用图9 所示的方法,对于放卷变频器不进行输入交流电连接,只需要将其直流母线直接连接到牵引变频器的直流母线上,就可以保证放卷变频器的回馈能量全部被牵引变频器所利用,既不增加成本,又达到节能的目的。

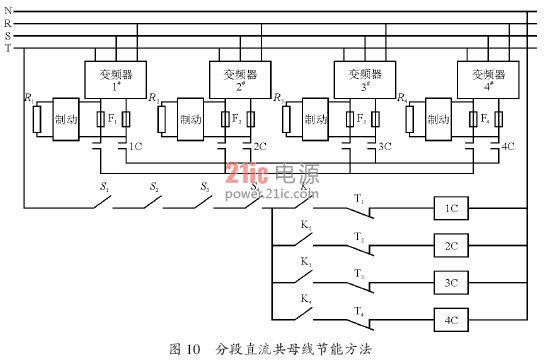

在一些同步应用场合,电机的应用台数不多,如果采用完全直流共母线,成本太高,可以将功率接近,电动、发电工作状态相同的变频器放在同一组,采用分段直流共母线的节能方法。每台电机控制采用变频器加直流制动单元,在每台单独上电后,通过接触器将相邻的变频器的直流母线进行连接。如图10 为4台变频器的并联示意图。图中,1C、2C、3C、4C 为母线并联接触器;F1、F2、F3、F4 为快速熔断器,防止某台变频器发生母线短路故障时,造成其他变频器损坏;S1~S4 为每台变频器上电准备好信号;K1~K4为四台变频器直流共母线手动控制开关,防止某台变频器发生故障时停止共母线运行的切除;T1~T4为每台变频器的故障输出继电器,在某台变频器发生故障时,自动切除共母线运行。在这种接线情况下,发电运行的电机的能量,通过母线进行能量交换,从而实现能量100%无污染交换,做到既节能,成本又比较低。当某台出现故障时,只需要将该台从直流母线上断开,并不影响其他电机的运行。

4 同步控制系统的应用实例

4.1 在造纸中的应用

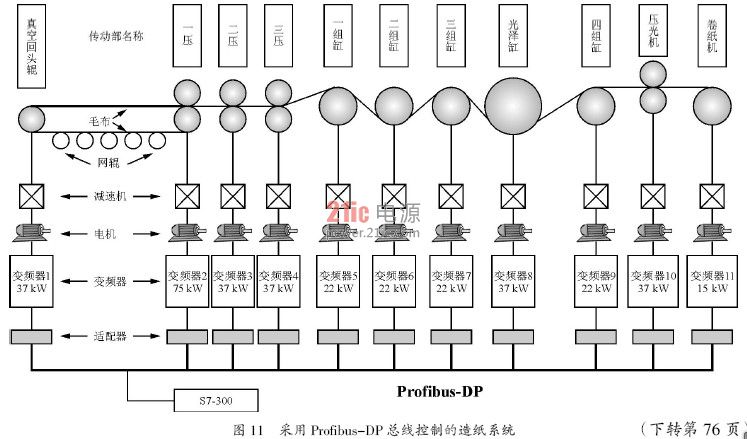

图11为一采用Profibus-DP 总线控制的造纸系统。该生产线由11 个传动点构成,分别由11台不同功率的变频器驱动,按生产流程依次为真空回头辊、一主压、二压、三压、一组缸、二组缸、三组缸、光泽缸、四组缸、压光机、卷纸机。

首先处理好的纸浆通过5 个网逐层粘在毛布上,网辊(由毛布驱动)的投入数量决定纸张的克重(即厚度),然后经过真空

回头辊,靠真空吸力进行第一次脱水处理,经过一压、二压和三压,进一步脱水和挤压均匀,使纸张的厚度均匀。

经过一组缸、二组缸、三组缸,逐步对纸张进行烘干。经过光泽缸,对纸张进行初步的压光,以提高纸张的表面光洁度。经过四组缸,对纸张进行最后的烘干处理。经过压光机,进一步提高纸张的表面质量。通过卷纸机,对合格的产品进行分卷卷绕。

采用Profibus-DP 总线控制的造纸系统的负荷分配调整完全由软件可以实现,流程如图12 所示。该方法在电动和发电两种运行状态下均有效。

根据系统,调节采样时间和速度控制步长驻F,就可以获得满意的动态负荷分配。

4.2 在冶金高速线材生产线上的应用

一般冶金行业的高速线材生产线包括加热炉区、粗轧区、中轧区、预精轧区、预水冷段、精轧区、水冷段、夹送辊、吐丝机、集丝桶、托盘、双臂、收高线小车系统、电磁起吊等。

例如,某高速线材生产线,粗轧区、中轧区,预精轧区各用远台660 kW直流电机,共员愿台;精轧区采用一台5 500 kW的直流调速电机;高速线材四阶梯传送系统中有几十台猿kW左右的电机,每个电机驱动一个导辊;双臂调速采用员台37 kW的电机,收高速线材小车采用15 kW的电机。

对于高速线材这样的大功率,多传动系统,采用单个电机、单个调速装置组成系统,不仅成本高,而且对于轧钢这样的冲击性负载,不能够解决能量的动态利用,而且通过能耗制动后产生了大量热量,造成环境污染,降低了设备运行的可靠性,最佳的解决方案就是采用图8 的控制方案,通过挂在直流母线上的逆变器实现变频调速,以达到节能和环保的目的。

评论