创维:“机器人战略”敲开智能制造大门

销售额增加6.4%、利润增加24.6%、开箱合格率提升至99.6%、制造效率每年提升30%、制造成本累计下降25%……一连串数字反映的正是创维这一年来经历的变化,而这些变化恰恰就发生在实施了机器人战略和智能制造战略的创维身上。到底创维都经历了什么?创维的平板电视智能制造试点示范值得我们仔细研究。

本文引用地址:http://www.eepw.com.cn/article/201608/296131.htm走进位于深圳市宝安区的创维工业园,一股浓浓的制造业气息扑面而来,街道干净整洁,没有过多的人来人往,四周还有偶尔过往的货车……可就在这看似平静的制造基地,却悄然发生着对整个中国彩电业产生深刻转变的巨大变化。

作为2015年智能制造试点示范项目企业、彩电行业的智能制造标准制定企业,创维的一举一动无疑具有标志性意义。为此,记者采访了该事业部副总裁王德辉,并专程深入创维集团彩电事业本部制造总部车间,而通过记者的深入走访,一个务实创新的“新”传统家电巨头清晰地展现在了我们眼前。

王德辉

前瞻布局

创维开始重视智能化转型始自2012年,这距离我国正式发布“中国制造2025”提前了3年,不得不说创维的高层在智能制造领域拥有超前战略眼光。那时,我国的彩电业还是以劳动密集型为主,并面临着用工成本高、系统效率低下等一系列问题。2012年,创维集团的高层便提出并实施“机器人战略”,并将其上升为公司战略级长期规划,率先开启了自动化征程。

为此,创维特意成立了专项领导小组,并专门成立“自动化设备部”,有组织、有机构、有步骤地进行实施。对此,王德辉自豪地说道:“创维采取了‘先点后面、先易后难、自主研发与合作开发相结合’的策略,这使得创维的战略实施非常符合国家及企业自身的实际情况,稳步推进并实施,取得了比较好的效果”。

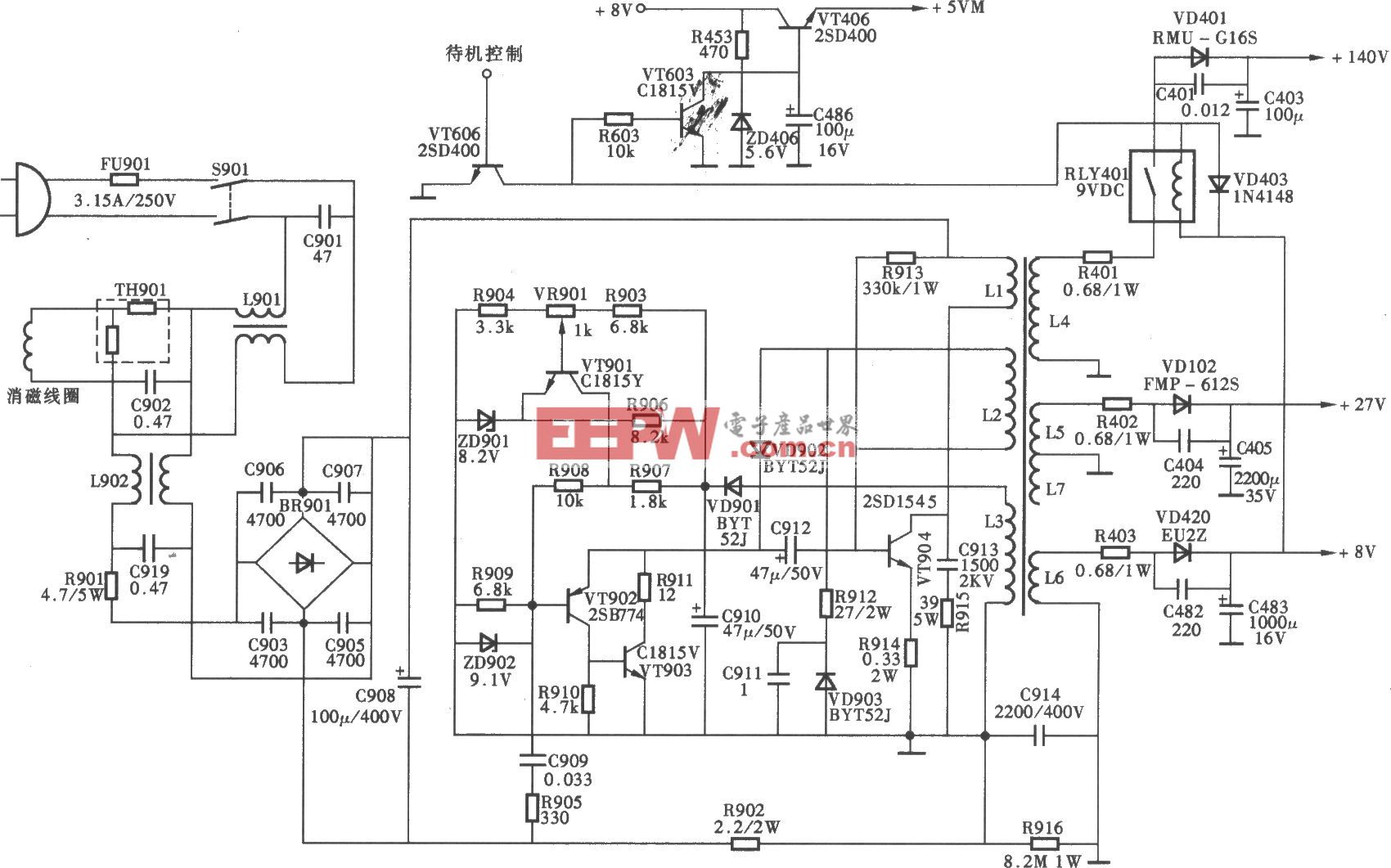

对于流水作业生产线来讲,节拍均衡是生产效率的关键因素,每个工业的作业节拍都会对整条流水线造成影响。由于机器人通常是非标设备,需要定制开发,在投入实际生产中需要调试改进,这就是说必然存在爬坡时间。

对此,创维采取的方案是——以工位为最小的开发单位,成熟一个应用一个,尽量减少每个工位由于使用机器人替换时对流水节拍造成的影响。只有成功应用,才会以点带线,最终通过推广复制,实现全面开花。

其实,彩电的生产流程复杂、程序繁复,属于典型的离散型制造。所谓“独木难支”,完成如此庞大的机器人改造,创维深知自身能力有限。创维一方面以合作开放的态度,与优秀的机器人厂商合作开发定制化设备,积极调动社会资源进行机器人改造。另一方面,创维也自主建立了团队,专攻那些难度较大、合作领域小的项目。

记者专程询问了车间现场的工作人员,她表示,“自动打螺钉机器人”便是创维自主研发的典型案例之一,“其实,我们一开始与好几家厂商合作,都没能达到项目设计预期,最后还是由创维的自主研发团队重新设计了该项目,最终取得了成功,在行业内率先大批量应用‘锁螺丝机器人’”。

在线式自动锁螺丝机器人

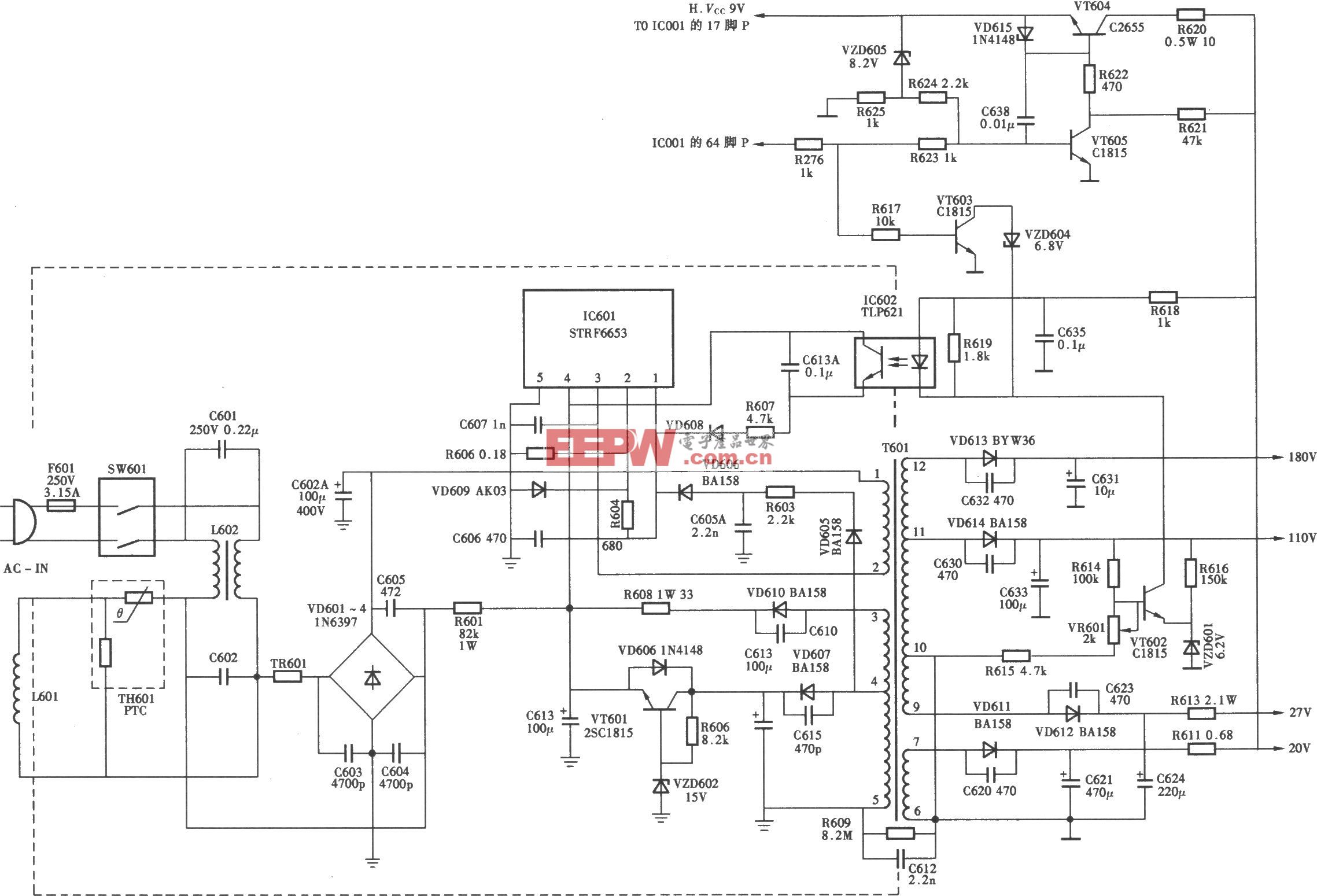

据现场工作人员介绍,该设备主要是为了实现在线式电视后壳自动打螺钉而设计的,每台设备的使用可以节省约2个工人,取代人工实现自动化和智能化生产,减员增效,这样便有效地提升了制造总部机器人作业的占有率。为了保证机器人的稳定性,创维对其进行了优化,比如控制系统采用工控机,替代传统的PLC和单片机,并且采用了优质的气缸和气压阀等装置。

其实,自动锁螺丝机器人只是整个创维“机器人战略”的一个缩影。在接下来的探访中,记者更是被创维集团这短短几年的智能化改造所带来的变化深深触动。

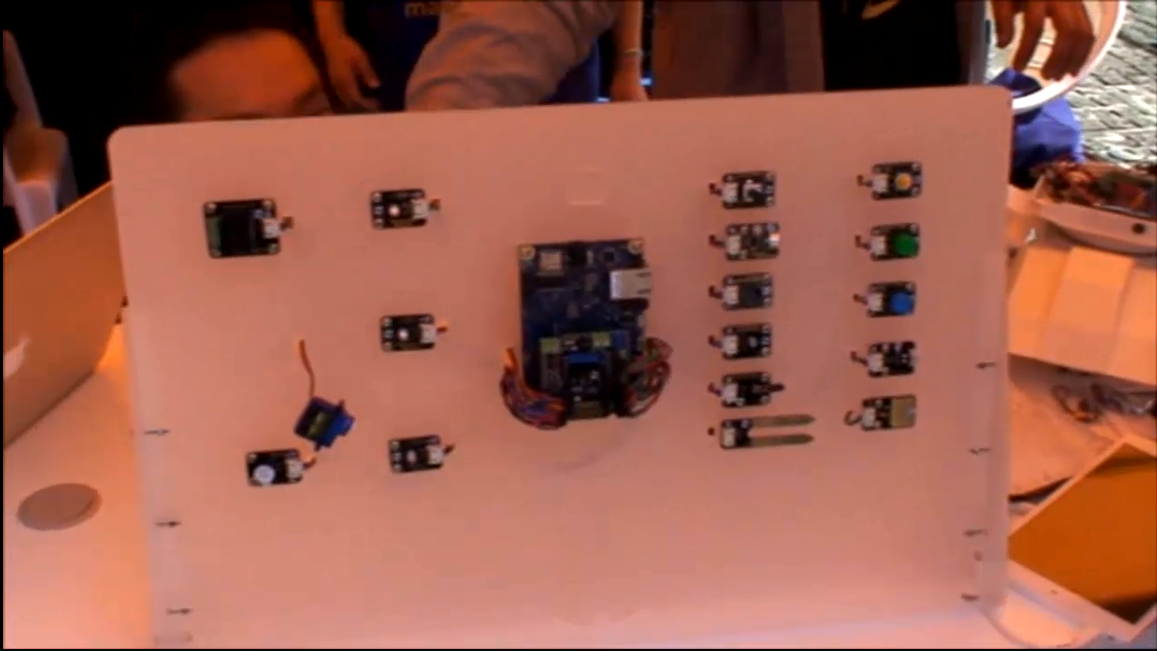

2014年,彩电行业的“首条”全自动机芯生产线研制成功并投入使用,这确实是创维的一大壮举。在实施了该生产线后,单条生产线的员工将从之前的40人大幅降低至6-7人,甚至更低。除机芯之外,创维还自主研发了WiFi全自动生产线,单条生产线从35人降低至6人,实现焊接、测试、组装、贴标等工序的自动化作业。

在“机器人战略”的指导下,创维还一手建立了“整机全自动测试机器人”、“整机全自动包装线”、“自主研发MES系统”等多个无人化设备群,在智能制造领域走在了前列。

评论