新一代面向心律管理(CRM)应用的封装技术

医疗专业是较为保守且变化缓慢的行业,这是理所当然的。因为涉及到病患的生命安全,保守倾向与公认的安全性和有效性常常是相伴相生的。但是,鉴于当前的医疗保健环境,以及管理式医疗护理、大型采购和政府合约等发展趋势,植入性医疗装置和其它消费医疗产品的设计人员正面临降低成本的压力。此外,设计人员还必须减小产品的外形尺寸,提高性能并维持高可靠性水平。

本文引用地址:http://www.eepw.com.cn/article/199600.htm关系到生命安全的心律管理(cardiac rhythm management, CRM)产品(如植入性起搏器和植入性心脏复律除颤器(implantable cardioverter-defibrillators, ICD))不可避免地也受到这些压力的影响。因为这些装置是植入人体之内,所以可靠性是极为重要的。只要出现一次强制性产品回收就可能造成严重后果,这不仅是对所涉及的各家企业的财务底线造成影响,而且会影响病患的生命安全。所有的植入性医疗装置都存在着减小尺寸、增加功能性和延长电池寿命的压力。

所有这些压力均要求对当前的封装技术进行改进。对于病患而言,小的装置比大的装置带来的不安感更小,也不容易引起注意,而且只需要更小的治疗切口,治疗过程中的不适感也更少,而且身体复原得更快。

采用更小的电子工艺,更多选件可适配封装,例如用于无线通信的射频收发器;优化定时起搏和心脏除颤电击的先进传感器,以及在主系统发生故障时使用的备份系统等。集成电路利用了如晶圆堆迭等密集封装方面的先进技术。在大多数情况下,分立元件都不会有重大的改变。然而,市场压力正开始要求现有的分立元件作出进一步的改进。

CRM应用

起搏器是用来代替健康心脏窦房结产生的电脉冲。当心跳太快、太慢或者不规则时,便会发生心律不齐。把起搏器放在合适的位置,以合适的强度发出电脉冲,就可以纠正心律不齐现象。在窦房结产生自己的电信号期间,起搏器不会做出任何事情,只是进行监控。一些起搏器还有心跳次数适应功能,这意味着能够监控心脏活动水平并相应地改变心跳次数。起搏器可以有一个或两个引线。有一根引线的起搏器称作单室起搏器。引线放置的位置取决于心脏信号问题发生的位置。有两根引线的起搏器称作双室起搏器:一根引线放在右心房,另一根放在右心室。所需起搏器的类型取决于心律失调的种类以及心脏的整体功能。

ICD具备起搏器的全部功能,而且在心肌失去其正常节律并开始纤维化时,还可以对心脏发出高压电击。先进的电子装置向心脏发送一个大的DC电流,停止所有不规律的心脏活动,为窦房结提供一个控制心律的机会。

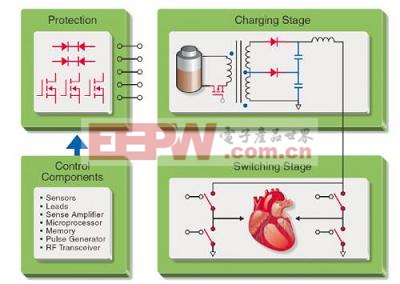

在典型的ICD中(见图1),外壳中包含一块电池、一个脉冲发生器以及一个连接器模块。脉冲发生器包含了CRM装置的全部电气线路。

图1 植入性心脏复律除颤器(ICD)结构图

功率管理

CRM装置的功率管理是至关重要的。电池更换困难且代价高昂,加之病患的寿命不断延长,因而电池寿命十分重要。CRM装置当前的目标是保证电池能够持续使用七到十年,才需要进行更换。

传感和控制组件

CRM装置的传感和控制部分包含一个用于计算的微处理器、用于代码/参数保存的存储器、一个在需要时提供电击的脉冲发生器和用于监测的传感放大器。为了减小尺寸和节省成本,这些功能被集成在一个或多个集成电路中。大多数IC采用低电压工作,以节省电能,一般低于3.3V。这些低压电路对静电放电(ESD)敏感,必须采用电气隔离加以保护。电极或植入性传感器中已集成有感测技术。电脉冲通过引线传递给心脏,引线通过连接器模块与脉冲发生器相连接。

高压充电

在充电阶段,CRM装置从锂离子电池取得能量,并从大约4V增压到700V以上。高电压用于去除心脏纤颤。当检测到一段心室纤维颤动时,便从电池获取电能,为一个或多个储能电容充电。高压整流器则用于控制该级的电压。

开关器件

开关用于将充电级的高压脉冲引导至心脏引线,开关级中使用了各种高压装置,包括:绝缘栅双极晶体管(IGBT)、硅控整流器(SCR)、金属氧化物半导体场效应晶体管(MOSFET)、整流二极管和遥控选通晶闸管(RGT)。选择这些器件时,设计人员需要在驱动电路复杂性、器件性能及装置整体线路板占位面积之间作出选择。

功率开关具有共同的特性。首先,它们的体积大,这些开关具有高达1600 V和50 A的额定值。ICD在非常短的时间内提供巨大的高能脉冲,一般仅有几毫秒。散热时间非常短,所以硅片必须吸收能量。其次,芯片的两面均处于带电状态,需要进行连接,这给装配带来困难(和集成电路形成对比,集成电路只有一面带电,仅在顶部需要电气连接)。第三,高压脉冲具有自身的特点,会在不需要的位置产生电弧。组件间距、焊线间和保护性涂层成为重要的考虑因素。

静电和瞬态电压保护

瞬态电压抑制(TVS)二极管用于保护敏感的电子器件。二极管将心脏引线或外壳感应出的任何杂散电脉冲分流至接地。这些脉冲可能来自医疗设备、电弧焊设备、汽车引擎或外部去心脏纤颤装置等强磁场源。外壳内部产生的能量脉冲也是需要关注的地方。当ICD释放其高压脉冲时,必须隔离敏感的集成电路电子装置。控制级由功率开关来保护,阻断任何杂散能量,这些阻断开关一般由MOSFET控制。

不断演进的电子装置封装

基片组装方面的进步,使得医疗装置制造商得以持续削减CRM装置的体积。板上芯片组装(Chip-on-board assembly)、芯片上芯片(chip-on-chip)及现今先进的2D和3D封装在业界广泛流行。这些技术将整体线路面积减小了60-80%。芯片堆迭减少了内部互连,改善了测试结果,并且能够在小面积区域内实现晶圆工艺技术的混合使用。但是,减小电路占位面积是以更昂贵的材料和累计良品率问题为代价的。在减小分立组件、变压器、电容器以及电池封装体积方面取得进步的同时功率分立组件的封装技术显得滞后。

植入性医疗装置使用的大功率组件(如IGBT、SCR、MOSFET和整流器等)都给线路设计人员带来了独特的布局挑战。首先,处理较大的功率需要使用大尺寸的芯片。其次,在器件的顶部和底部均需要电气触点。第三,必须控制高压电弧。设计人员正在寻找在使线路板最小化的同时能够消除电弧、涂层和焊线的封装解决方案。因而需要一种能够将底部触点带到与顶部触点同一平面的芯片级、倒装芯片功率封装。

陶瓷载体

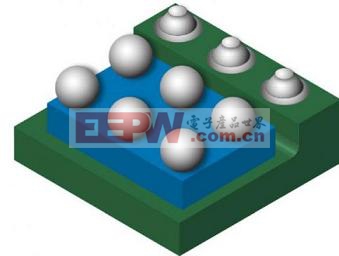

创建平面倒装芯片功率封装的一种方法是将芯片与陶瓷载体连接(见图2)。这时陶瓷载体的形状就像一个倒置的L,陶瓷上嵌有金属迹条,将底面的触点导引到顶部。芯片采用钎焊或环氧方式固定在陶瓷载体上,形成一种平面器件。芯片和陶瓷载体均带有焊料凸起,能够完成平面型倒装芯片的连接,相比传统的芯片加引线封装方式,能够节省整体空间。此外,陶瓷载体还具有绝缘性能良好的优点,可以防止高压电弧。

图2 陶瓷载体

尽管具有这些优点,还是存在需要克服的制造问题。例如:X、Y和Z平面就是一个问题,因为芯片在与载体连接时会移动或倾斜。

硅片贯孔

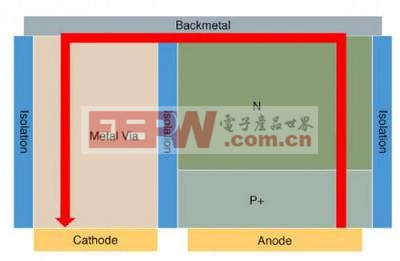

借助金属充填硅片冲孔(TSV)技术,可以扩大芯片尺寸,使到非带电硅区域邻近于带电硅区域。首先让孔穿过硅片,然后使用金属对孔进行充填,创建一个穿过不带电硅区域的信道(见图3),使底部的触点转移到顶部。现在电流可以从带电区域穿过背后的金属和TSV。虽然该技术使芯片尺寸增加,但是芯片尺寸的增加少于使用陶瓷载体的方式。

图3所示配置只是一种潜在的变化型款。这一基本结构还可以生成其它的变化型款,例如是通过创建可实现内插连接或芯片堆迭的底部触点。

图3 金属充填的硅片

贯孔TSV是一种新出现的制造工艺,在功率器件涉及的大电流处理方面,该工艺是一种有前途的解决方案。但是在最近举办的国际互连技术研讨会上,基于VLSI研究机构的观察,“TSV技术的大批量使用仍需数年时间”。在大批量使用之前,每个晶圆的处理成本仍然很高。功率器件制造商一直在研究成本较低的TSV解决方案。

绝缘体硅功率芯片

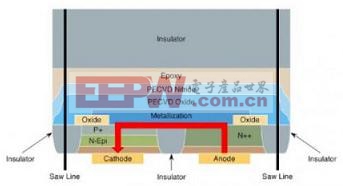

绝缘体硅功率硅片(Power-silicon on insulator, PSOI?)是一种密封式芯片级封装,使用一种不同的方式将电气连接带到同一面(见图4)。PSOI使用平面处理步骤在同侧开发带电区域,并使用金属化的方式连接各区域。通过在顶部连接绝缘体的方式将顶部密封并保护起来。在器件的底部开发出外部金属化触点,很像倒装芯片封装。但是PSOI的底部和四周都是绝缘的,形成一种独特的晶圆级封装。可以以任何方式切割芯片:单、双、四等分等等。这一概念省去了任何后端制造步骤。在以晶圆形式进行切割后,对产品进行测试并使用合适的容器发货,例如能够自动拾放的迭片或胶体(waffle or gel)包装。

图4 绝缘体硅功率硅片

顶部、底部和侧面绝缘体将结面与环境污染和潮湿相隔离。该工艺省去了焊线和保护涂层,减小了总体芯片尺寸。还可以采用便于堆迭的顶部接触方式制造PSOI,具有出色的散热特性和小尺寸,同时维持出色的性能。此外,该工艺提供了芯片对芯片的电气隔离,并且减小了寄生效应。根据当前使用的封装技术,整体线路占位面积可以减小20%到55%。

功率芯片堆迭

引线粘合

目前使用的功率芯片堆迭包括两个或多个裸片(known-good die)的堆迭,并将它们竖直地焊接在一起。这些设计使用成熟的技术,包括:内插器、焊接和引线粘合,以垂直方式集成各种芯片功能。该方法的主要优点在于仅仅需要一半(或更少)的线路板空间,并且允许混合晶圆工艺技术。主要缺点是仍然需要引线粘合(所以仍然存在电弧问题),累计良品率损失会将生产成本推高。

折迭引线

折迭引线线路是另一种可以使用的芯片堆迭方法。使用类似折纸的折迭方法,功率芯片能够互相折迭起来。诀窍是在没有引线粘合的情况下,如何在功率芯片的顶部和底部做出触点,同时保持低侧高。累计良品率损失好于焊接堆迭芯片方式。

BGA中的堆迭芯片

虽然使用引线粘合的芯片堆迭是一种有效的解决方案,但存在的主要缺陷是要为引线额外留出空间,以及粘合的可靠性问题。美高森美公司正在开发一种替代解决方案,在BGA中使用一种创新的堆迭芯片互连方式,无需使用引线粘合。通过使用创新的芯片布局和互连方式,该方案具有低寄生电感和安全传递高压特性。低侧高BGA(高度约1mm)可将占位面积缩小一半,并且可以使用标准拾放装配技术,从而提升了良品率和降低了成本。

结论

新型CRM装置集成了新的功能和优点,但是在现今市场上保持突出的竞争优势变得更加困难。随着世界人口老龄化以及发展中国家医疗开支的增长,CRM仍然是植入性医疗装置的重要市场。小型化、高性能和高质量仍然是CRM设计的主要技术挑战。要减小功率器件的尺寸,不能使用下一代平版印刷节点技术,而是要求使用3D线路封装。堆迭功率器件是一种成熟但成本高的方法,因为存在电气和机械良品率的累积损失。需要一种能够处理高压,并且将所有触点带到同一面的新型芯片级封装技术。美高森美公司目前正在开发的新型陶瓷芯片载体、PSOI和无引线BGA技术具有低成本、高可靠性和小占位面积的特点,能够满足未来CRM设计的需求。

评论