汽车级IGBT在混合动力车中的设计应用

针对汽车功率模块需求,英飞凌通过增强IGBT的功率循环和温度循环特性,并增加IGBT结构强度,大大提高了IGBT的寿命预期。

混合动力车辆中功率半导体模块的要求

工作环境恶劣(高温、振动)

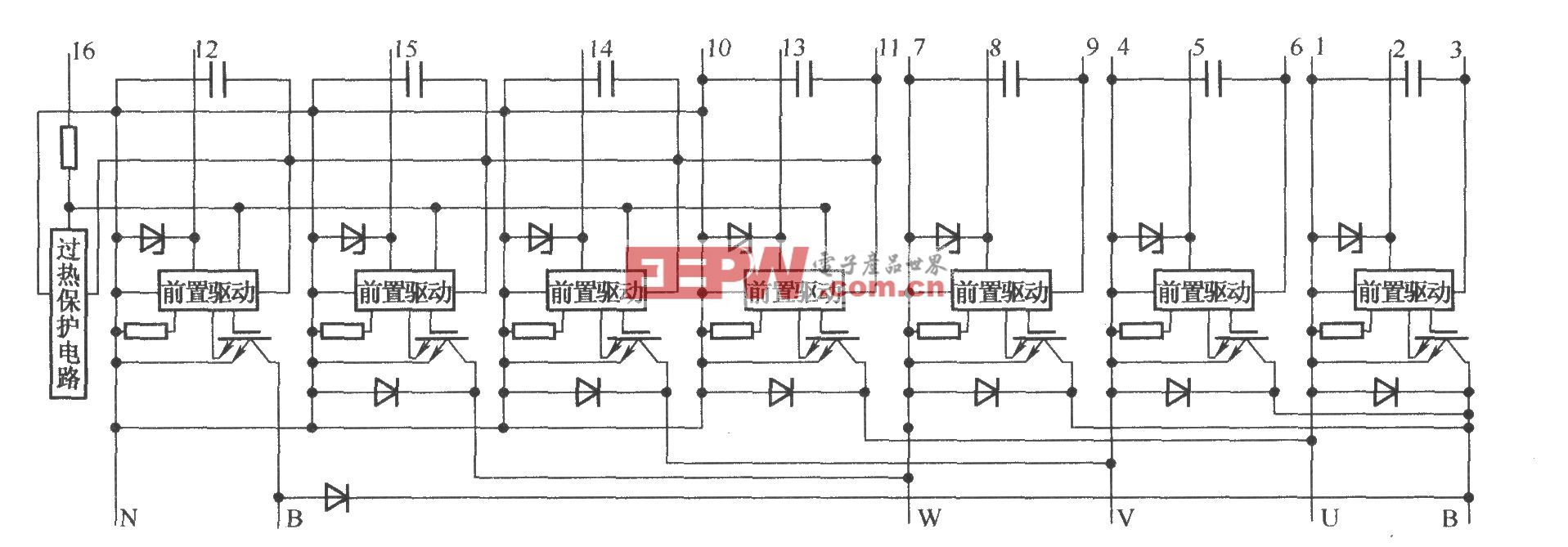

IGBT位于逆变器中,需要在高环境温度及机械冲击下,按照特定的汽车驱动工况,为混合系统的电机提供能量。

根据不同车辆设计,逆变器可能放置在汽车尾箱、变速箱内或引擎盖下靠近内燃机的位置,因此IGBT模块要经受严峻的温度(-40℃~150℃)和机械条件(振动、冲击)的考验。

IGBT模块通常采用发动机冷却液冷却,环境温度在极限情况下可达Ta=105℃,对功率模块的功率密度及散热设计提出了更高的要求。

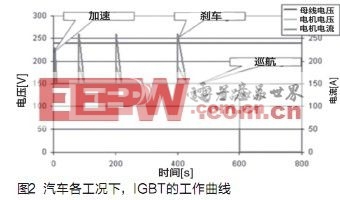

复杂的驱动工况

不同于工业应用中电机拖动,混合动力车辆驱动工况更复杂,例如对应城市工况,需要频繁切换于加速、减速、巡航各个状态,因此通过IGBT的电流、电压并非常量,而是随车辆工况反复循环波动,IGBT模块需要在电流、电压循环冲击下可靠运行。

高可靠性要求

IGBT功率模块失效将会导致车辆立刻失去动力,严重影响整车厂商信誉和用户使用体验。

汽车生产厂家需要IGBT模块在HEV全寿命周期中无需更换,对IGBT的耐久性提出了更高要求(汽车整车设计寿命15年)。

成本控制要求

大规模生产的汽车不同于列车牵引应用,在性能要求很高的条件下,不能通过增加成本的方法换取可靠性,需要在成本和性能上达到平衡,对产品的设计提出了更高的要求。因此,针对汽车应用中各种限制条件,需要专用IGBT才能满足苛刻的应用需求。

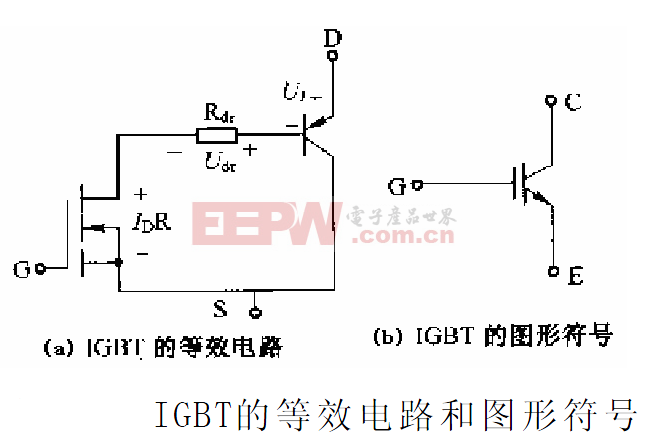

IGBT结构

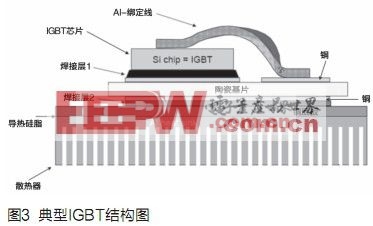

图3显示了带基板的功率模块的结构。两侧都带薄铜层的陶瓷衬底被焊接在基板上。IGBT芯片被焊在设计好的铜层上。芯片的表面通过绑定线(bonding wire)压焊到铜层上。大多数标准模块采用这种制作方法。目前70%到80%的功率模块都按照标准模块结构来制造。陶瓷一般采用Al2O3,基板采用铜为材料。IGBT底板通过导热硅脂安装散热器。

英飞凌汽车级IGBT可靠性改进

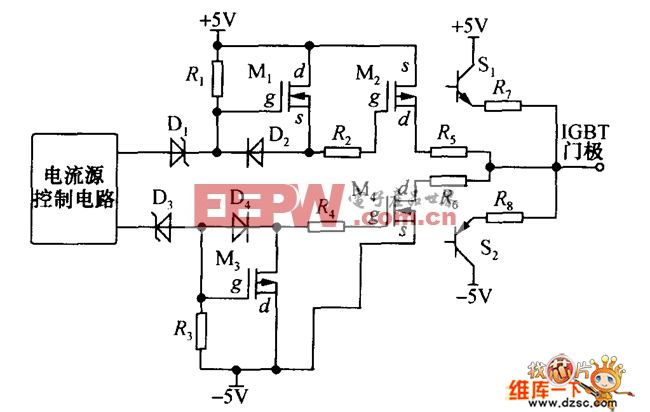

可靠性是IGBT应用于汽车中的最大挑战,除了电压、电流等常规参数的设计考虑,涉及IGBT可靠性的主要参数有:温度循环次数(thermal cycling)和功率循环次数(power cycling),决定了IGBT的使用寿命,其他参数例如IGBT机械可靠性特性也需要额外的关注。

功率循环

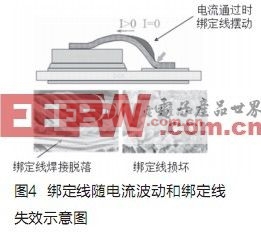

通常,逆变器设计主要考虑IGBT Tjmax(最高结温)的限制,但在混合动力车应用中,逆变器较少处于恒定工况,加速、巡航、减速都会带来电流、电压的改变,由此带来的ΔTj(结温快速变化)将会更大程度影响IGBT的寿命,IGBT导通电流波动时,绑定线也会随之摆动,对绑定线和IGBT芯片连接可靠性有较大的影响,反复的摆动可能导致绑定线寿命的耗尽(EOL, End of Life),例如绑定线和IGBT芯片焊接脱落、绑定线断裂等,直接导致IGBT的损坏。

为了模拟汽车运行工况,针对HEV频繁的加速、减速、巡航带来的电流冲击,英飞凌定义了“秒级功率循环试验”(power cycling second,电流加热,外部水冷冷却),通过加速老化试验,模拟电气冲击下绑定线的焊接可靠性,英飞凌汽车级IGBT需要承受ΔTj=60k,最大节温150℃,0.5s tcycl5s,150kc次功率循环而不损坏。

相对于传统工业应用,混合动力车(HEV)中的IGBT工作环境恶劣,因而对IGBT长期使用的可靠性提出了更高的要求。

相对传统工业模块主要有以下几点改进:

● 绑定线材料改进;

● 芯片结构加强;

● 绑定线连接回路优化;

● 优化后的焊接工艺。

评论