基于BIT技术的装备控制系统故障诊断

引言

本文引用地址:http://www.eepw.com.cn/article/194673.htm内装测试(BIT)是20世纪70年代美国在军用测试领域提出的全新的技术概念,其目的在于改善装备的维修性、测试性和自诊断能力,同时也使装备系统的机动性和保障性得到很大改善。20世纪70年代以来,以航天航空等国防工业领域为代表,国内在内装测试及自诊断技术方面,主要处于技术跟踪和理论研究阶段。进入20世纪90年代,火箭、卫星、飞机等飞行器的测试设备研制开发基本上都是围绕着VXI总线来进行。同时,在一些装备系统内部也出现了以自检功能为表现形式的内装测试及自诊断技术的雏形[1]。本文拟将BIT技术应用在某型装备控制系统中,它能对装备控制系统实现设备数字化,可利用设备上计算机和相关信息接口来收集设备的工作信息,可对各功能模块进行实时监测,及时发现故障,将故障定位到现场可更换单元,快速指导维修人员进行换件维修。

内装测试关键技术

在装备控制系统上实现内装测试及自诊断,应包括内装测试设备研制和自诊断方法研究及实现两大部份。其中内装测试主要有两个方面:一是在被测对象内安装测试装置,从而在少用或不用外围测试设备的情况下,完成装备控制系统的性能测试;另一方面是在被测对象的系统设计时,对各部件进行自检功能设计,使各部件具有自检测试功能,在全系统测试时,综合各部件自检功能完成测试和信息采集;而自诊断技术则包含了故障特征提取、知识库建立和推理机算法实现等内容。具体实现时,首先将内装测试设备采集的信息通过通讯接口发送到地面的计算机,同时自诊断算法也在地面的计算机上实现。待两方面技术成熟后,再将测试设备和诊断软件全部内装在装备控制系统内部,这即是BIT技术,BIT技术消除了装备控制系统地面测试时需要将设备上所有被测信号通过众多的测试电缆引到地面来检测的繁琐,同时使地面测试设备变得不再庞大、复杂,同时缩短了装备测试前的准备工作时间,满足了操作人员对装备快速响应的要求。随着计算机技术的广泛应用,数字化已经是电子设备研制的方向。设备数字化以后,使得利用设备上计算机和相关信息接口来收集设备的工作信息成为可能。这样既可以简化测试设备及其与装备的连接关系,同时又为实现内装测试及自诊断创造了条件。

由于设备空间的限制,内装测试和自诊断技术必须要实现设备的小型化,其中包括计算机系统小型化、多通道高精度A/D和D/A变换器小型化和通讯接口小型化等[2]。同时,为了实现完全意义上的内装测试和自诊断,必须解决内装激励方法研究和内装激励设备设计的关键技术;此外,为了解决传统内装测试存在的故障不可复现、不能识别间歇故障等问题,必须解决大容量小型化内装存储设备设计的关键技术;为了完成内装自诊断技术研究,必须解决故障知识库建立的关键技术[3]。这几项关键技术实现的好坏直接关系到内装测试及自诊断系统性能的好坏。本文将主要对硬件设计和故障知识库设计进行详细介绍。

BIT系统

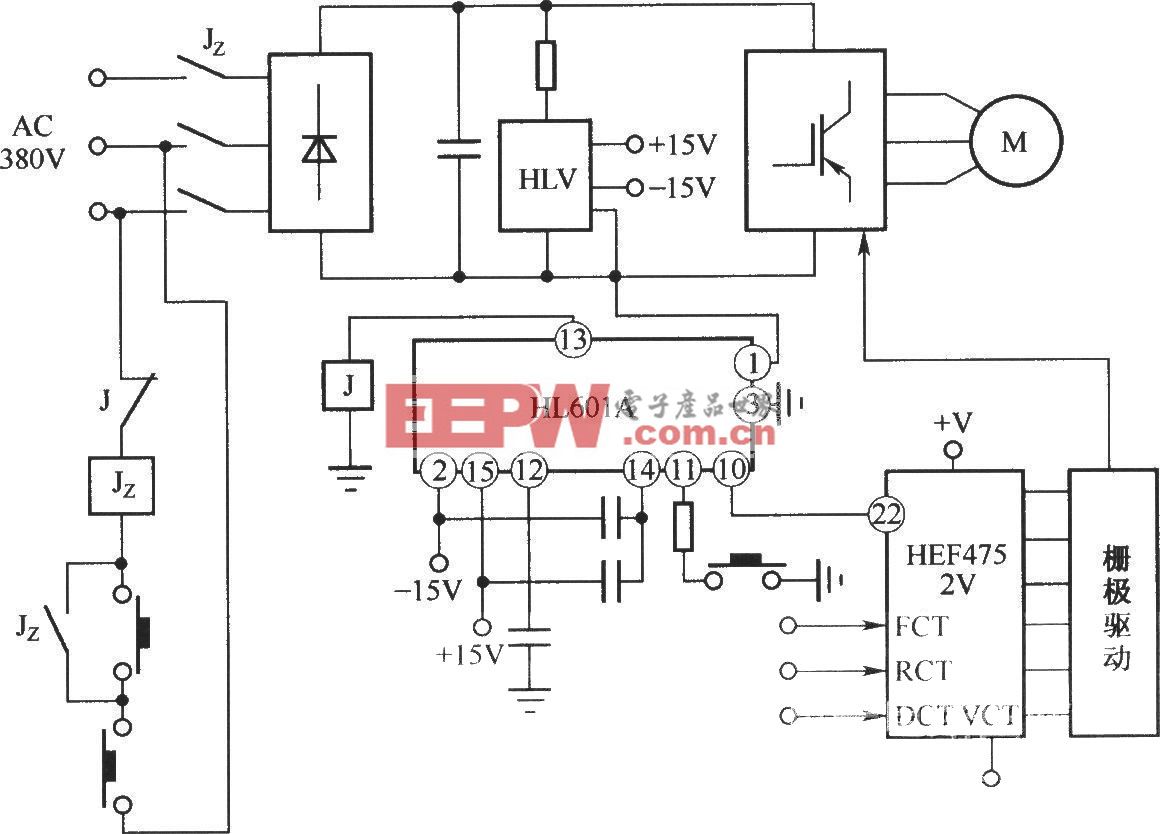

内装测试及自诊断系统包括信号调理模块、数据采集模块、数据存储模块、故障诊断、自激励模块和通讯电缆输出模块六部分(见图1)。模拟电压采集中信号调理电路负责完成对信号的差分放大、滤波和限幅等调理工作。逻辑量、频率量、时间量和脉冲量采集中的信号调理电路负责完成对信号的限幅和数据缓冲等调理工作。光电隔离主要是为了把所测量的信号和计算机相隔离,这样可以确保数据采集的读数不会受到接地电势差或共模电压的影响。数据存储模块主要用来存储一些内装测试及自诊断系统的诊断信息,包括测量的数字信息、设备上的模拟量信息、开关量信息、频率信息、脉冲信息、信号检测的粗故障信息以及这些信息的相应编码信息等功能。装备控制系统自激励模块主要实现单片机系统对装备上控制系统的信号自激励,同时也可以使地面计算机通过通讯电缆实现地面对装备的自激励控制。RS232/485接口模块可以实现上位机与PC机通讯。自检模块主要是实现系统的自检功能,在设计上是使ADuC812的DA/AD通道形成回路,多余的DI/DO通道形成回路,从而对终端的模拟通道和数字通道的工作能力进行自测试。DS12C887时钟芯片主要是给系统提供标准时间基准,对存储到Flash中的数据添加时间项,对PCM信息流传输的数据提供时间戳。本系统微处理器模块选用ADI公司的ADuC812单片机(高性能的8通道5ms转换时间、12位A/D转换器、2个12位DAC,10.5kB的闪存E2PROM,具有3个16位计数/定时器和32条可编程I/O接口的8051/8052微控制器,256字节的SRAM)[4]。

BIT系统硬件设计

BIT系统能完成模拟电压、逻辑信号、频率和时间的测量。

模拟电压信号分压

由于装备控制系统的模拟量电压范围为±120V,因此将每一路模拟信号输入到A/D转换通道之前,为了减少转换误差,希望送来的模拟信号在A/D转换输入的允许范围内尽可能大,这就要求对采集到的信号的幅值进行必要的调整,对信号进行滤波、降压等信号调理,选择合适的放大倍数,使信号进入模数转换之前的电压符合A/D转换器的要求。

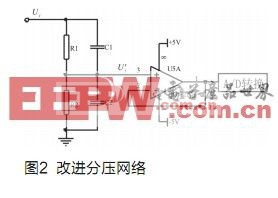

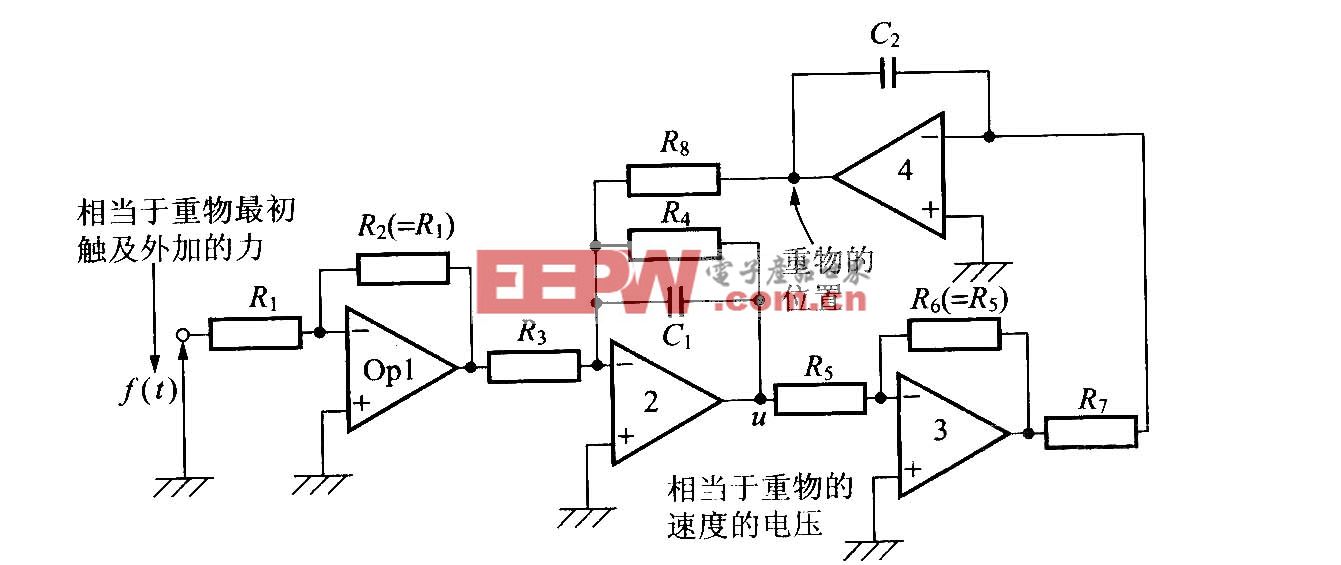

模拟电压信号调理模块是一个多路范围为±120V电压信号的调理模块,用以将其外部输入的不同幅值的电压信号调整到0~5V范围内,以保证A/D转换精度。通常要用分压网络分压,电路如图2所示。

分压网络的电压衰减量为输出电压与输入电压之比,也等于R1C1的并联阻抗Z1与R2C2的并联阻抗的分压比。分压网络的分压比为:

只要分压网络元件参数满足R1C1=R2C2的关系,分布电容的影响就可不予考虑。因此输入到A/D转换器件的电压值为:

为了减小对电源的影响,通常R2和R1的值较大,而A/D的输入阻抗Ri的值并非无穷大,所以实际输入到A/D转换器的电压为:

如果A/D的输入阻抗Ri和R2接近,将给测量带来较大误差。解决的方法是在分压网络与A/D间加一射极跟随器,由于射极跟随器的输入阻抗Ri近似无穷,对R2的影响不大,可有效的解决此问题。

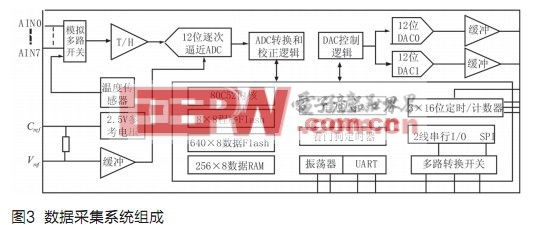

模拟电压信号采集

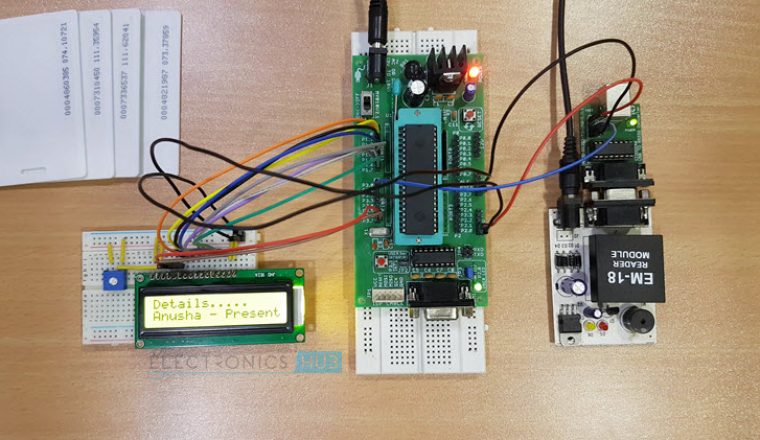

经过模拟电压信号分压后,其外部输入的不同幅值的电压信号被调整到0~5V范围内,由于BIT系统中的微处理器其内包含了高性能的8路12位ADC采集系统,可直接实现装备控制系统模拟信号的A/D采样,采集系统由模拟多路开关、温度传感器、采样保持电路(T/H)、ADC、+2.5V参考电压和ADC转换校正控制逻辑组成(见图3)。

评论