增容型变频方案与Vacon变频器的完美结合

Vacon培训中心编写的《变频器尺寸测量和变频器计算》中指出造成轴承电流的原因有:

1)磁失衡;

2)电机供电不平衡(电缆、FC);

3)接地电流;

4)轴承损坏及噪音。

通过电子显微镜下的图像,可以看到初期损坏由熔断口导致,末期损坏是凹槽模式。

解决方案是确保电流通道与轴承隔开,措施有:

1)绝缘轴承;

2)接地电刷;

3)变频器、电机和负载之间接地良好;

4)磁环。

本方案电动机非负荷端轴承采用了绝缘结构,即在电机后端盖轴承的外围和两侧加装薄层绝缘材料,然后机械加固。借以切断感生的轴电压和轴电流,从而延长轴承的大修期和使用寿命。

3 综合效益分析

增容型高-低压变频方案与Vacon变频器的完美结合,同国内外高压变频方案对比,具有四“高”、四“低”、四“省”特点。

1)高功率在保持原高压电动机磁通密度和电流密度基本不变、且机械特性容许的条件下,可提高额定功率1~3个标准功率等级。在保持普通低压变频器额定电流不变前提下,可提高其输出功率10%~30%,同时,还可提高传动设备的生产能力10%~20%。

2)高效率本变频系统效率>96%。其中变频器效率为98%,变压器效率为98.8%,电动机的额定效率可提高0.5~5个百分点。

3)高功率因数本变频系统高压侧功率因数可达0.95以上。

4)高可靠性一是采用无油枕全密封变压器或者干式变压器均系免维护类型;二是选用技术成熟的低压大容量变频器安全可靠,使用寿命长达70 000 h;三是利用高等级绝缘的电动机运行在低压变频工况下,绝缘寿命可谓无限长;四是非负荷端轴承采用绝缘结构,切断轴电流和轴电压,从而延长轴承使用寿命;五是备有变频/工频切换开关,一旦变频器发生故障即可及时切换到工频启动—运行模式,即使是工频运行,电动机仍可增容。

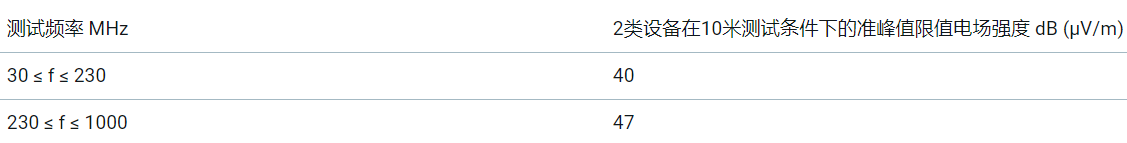

5)低谐波本变频系统高压侧电压总谐波1.6%(国家标准限定值4%)。这是因为本变压器高/低压两侧绕组采取分立式绝缘隔离结构,高压侧或者低压侧采用带有升压线圈的延边三角形连接结构,无零线供电模式,可有效地隔离、吸收和抑制变频过程中产生的高次谐波,使高次谐波分量远低于国家标准限定值。

6)低成本所用全密封无油枕变压器、通用型低压大容量变频器以及变频/工频低压切换开关价格都比常规高压变频装置低得多。比国外高压变频装置单价低50%左右,比国内高压变频装置单价低30%左右。

7)低温升本装置一是实现了变压器、变频器与电动机的电压制式的最佳匹配;二是将电动机绝缘材料合理减薄,使机内冷却空气量增加17%左右,从而有效地降低了电动机运行温升;三是增容而未增载时,即相当于降低电流密度运行,将进一步降低电动机的运行温升,延长其使用寿命。

8)低压安全由于变压器将高/低压隔离,从变压器的输出侧→变频器→电动机的运行电压只有几百伏,颇有安全感,便于操作和维护。

9)省工期本变压器的制造周期只要15~20天;变频器的供货周期只需1~2 月;电动机改压大约1周左右,增容改压大约1 个月左右;控制柜加工不超过1周;安装(包括敷设低压动力电缆和控制屏蔽电缆,无须重打地基和更换对轮)约1 周左右,当天调试当天投运。总施工期(即见效期)仅为0.5~3个月。

10)省投资不但现场改造(电动机改绕定子绕组)成本低,而且新建项目(电动机采用新数据绕制,可节省改制费用和时间)成本更低,即投资省,见效快,投资回收期一般约为1~2年左右。

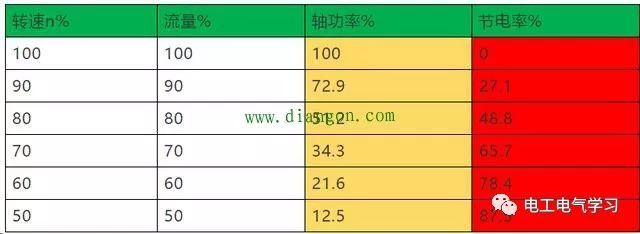

11)省能源实施本技术方案的微观(单台)节电率为20%~50%,宏观(全国)年节电能力可达600多亿kW·h。

12)省原材料在同等原材料和元器件配置前提下,本方案能提高电动机的额定功率1~3个等级,提高变频器的额定容量5%~25%,即0.5~2个功率等级;在同等功率前提下,本方案可节省制造高压电动机的钢材和矽钢片10%~15%,节约高压绝缘材料40%~60%。

评论