基于TMS320F2812的双通道高精度伺服系统

功率电路包括驱动电路和逆变电路两个部分。图2是单个通道的功率电路原理图,三相逆变电路由6只功率MOSFET构成。系统采用了集成驱动芯片IR2133实现对功率MOSFET的驱动控制,具有欠电压保护和过电流保护功能。IR2133的供电采用了自举方式,用单电源经过3个二极管给逆变器的3个上桥臂驱动电路供电, 3个下桥臂则共用一个电源。PWM输入信号经过IR2133放大后驱动MOS2FET工作,产生控制BLDCM 的三相电压。IR2133内部集成的运算放大器采集母线电流信号,实现电流闭环控制。ITR IP引脚外接采样电阻,实现过电流保护。当发生电源欠电压或过电流故时,FAULT引脚输出为低电平,送至TMS320F2812的故障保护引脚,关闭PWM输出,实现报警保护功能。图中R6、R7 构成分压电路,检测直流母线的供电电压,防止系统工作在异常供电条件下,并根据检测到的电压执行电压补偿算法,提高系统的抗干扰能力。本文引用地址:http://www.eepw.com.cn/article/173735.htm

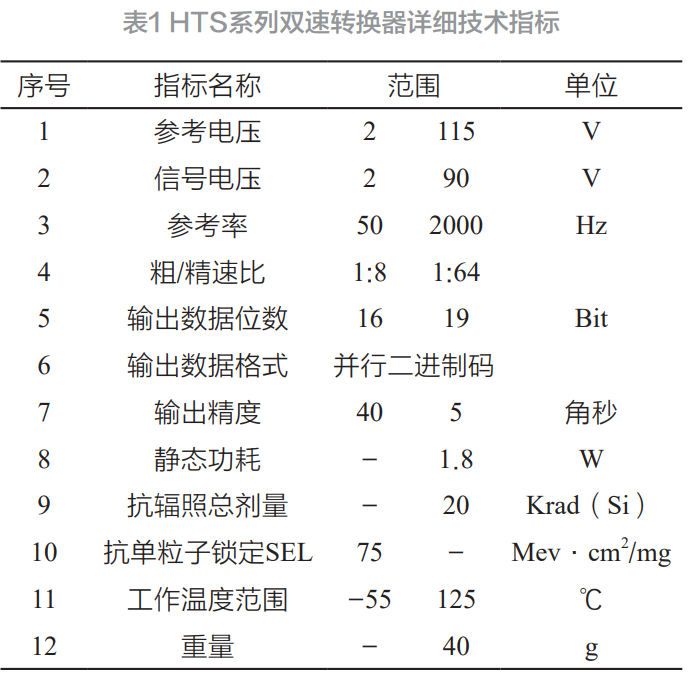

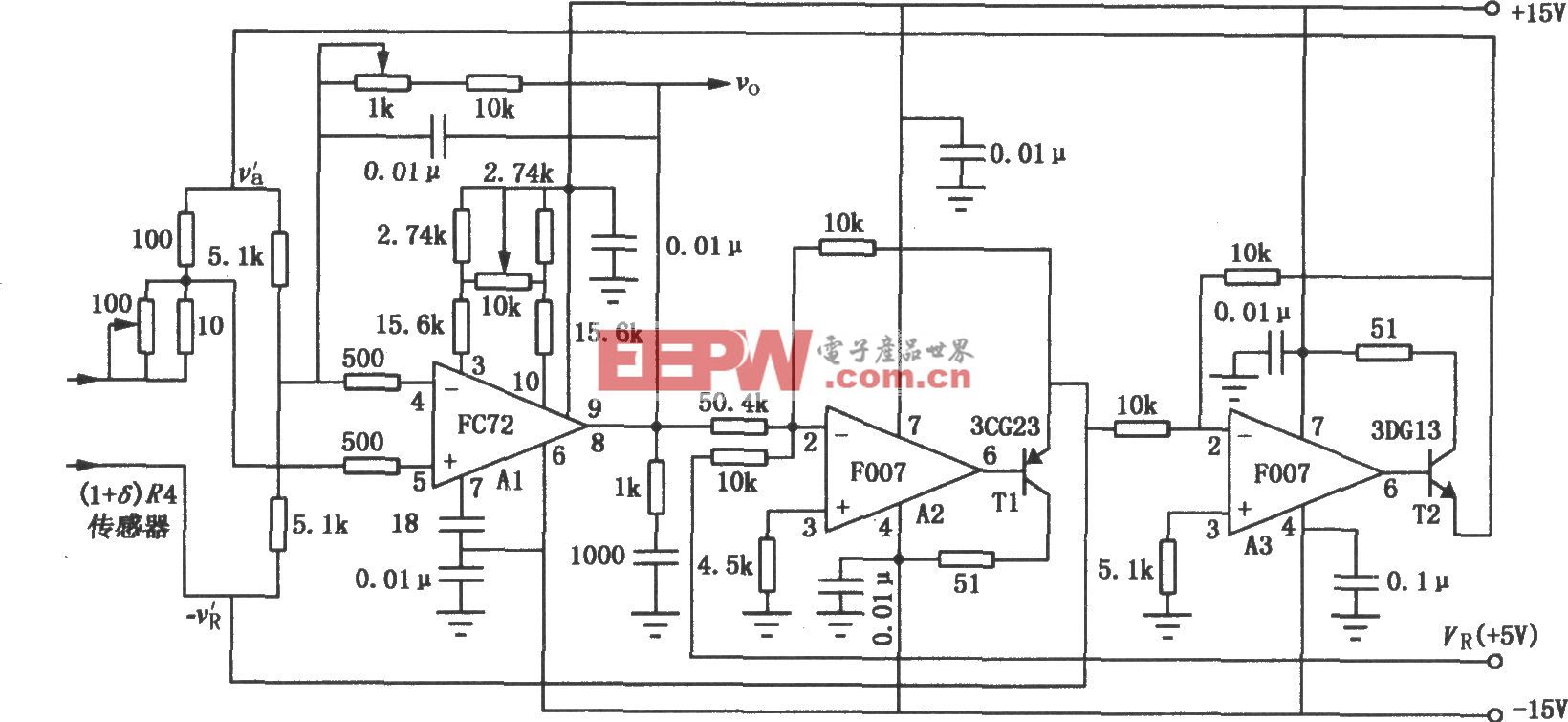

2. 2 RDC电路设计

本系统采用旋转变压器作为位置检测元件。旋转变压器输出的正/余弦信号经过RDC电路后变成数字信号,通过数据总线送入TMS320F2812,构成转子位置检测反馈通道。位置反馈、转子位置确定、速度测量都取决于该通道,其精度是系统实现转速稳定及位置精度的关键因素之一,所以该反馈电路是系统的关键通道。为了保证该通道的精度,系统采用了AD2S83集成电路实现RDC变换功能,具有抗干扰能力强,线性度好,精度高等优点,电路如图3所示。

图3 RDC角度转换电路

图3中,旋转变压器的输出信号送入AD2S83,DATA [ 0~16 ]为AD2S83 的数字输出; SC1 和SC2选择AD2S83输出精度,根据电机最高转速进行选择。在设计过程中,充分利用了TMS320F2812资源丰富、引脚多的特点,由其对精度选择位进行控制,扩展了使用对象; 本系统伺服电机的最高转速为1 500 r/min,AD2S83最终选择14 位精度。参考信号的频率为18 kHz,图中各个元件取值的详细计算过程见文献[ 6 ]。

3 控制策略及实现

本系统为实时性强的数字化高精度伺服系统。在系统设计中,充分利用了数字控制技术,简化硬件电路设计,提高系统可靠性,充分发挥软件强大功能,用软件产生部分传统上由硬件电路实现的功能。控制器软件主要由两个部分构成,一是主循环程序,二是PWM定时器下溢中断服务子程序。主程序和中断服务子程序相互配合,完成伺服电机的实时控制。主循环程序负责硬件外设的初始化、数据初始化和电机工作状态转换,并在发生故障时产生报警信息。由于采用的是单芯片控制两台伺服电机的方法,因此实现两台伺服电机的协同控制,完成状态机的切换是主程序最重要的任务。按照设备的工作要求,两台伺服电机分为左右电机,其工作状态有5个:左电机单独工作、右电机单独工作、左右电机同步工作、左右电机差动工作和左右电机锁定保持,其中左/右电机单独工作时,另外一台电机处于锁定状态,防止误动作。根据上位机发送的控制指令,主程序确定工作状态,为中断服务子程序的控制实现做准备。PWM定时器下溢中断服务子程序是核心部分,实现旋转变压器信号读取、电流检测、电压检测、转速计算和系统闭环控制等功能。TMS320F2812 集成有两个事件管理器,每个事件管理器可以单独控制一台伺服电机。由于硬件电路采用了相同的设计,伺服电机完全相同,最后的技术指标也一致,因此对两台伺服电机的控制采取相同的控制算法,分别由各个事件管理器的中断服务子程序调用执行。根据SVPWM算法原理,在TMS320F2812中存储了一个正弦表格,表格的长度依据旋转变压器的分辨率和系统要求的控制精度进行设置。由于采用了高精度的旋转变压器实现位置检测,根据测得的无刷直流电动机反电势信号将一个电周期划分为六个扇区,由读取的旋转变压器信号确定相应的扇区号。图4是PWM定时器中断服务子程序的流程图。

伺服电机相关文章:伺服电机工作原理

评论