大功率白光LED路灯发光板设计与驱动技术

安装管壳:安装的管壳一般都会被加工成锥形或抛物线形的反射杯,以增加功率型LED的出光量,属于二次取光技术, 增加了单芯片的出光率。

本文引用地址:http://www.eepw.com.cn/article/167610.htm金属键合:利用金丝球焊的方法将焊盘与外部电极连接键合,即芯片电极与外部电极相连接。

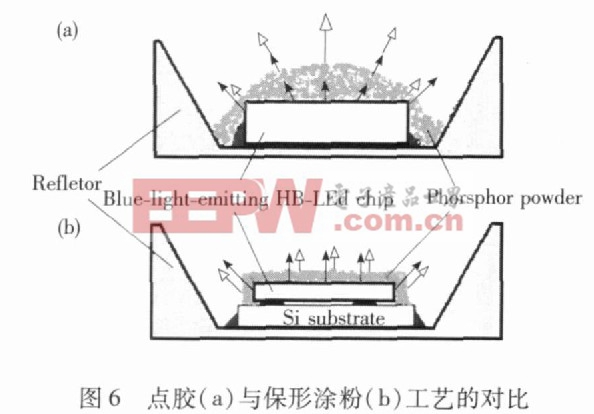

配粉及涂粉工艺:配置可在蓝光LED发出的蓝光激发下能发出相应色谱范围内黄光的荧光粉,并涂敷在芯片的表面。涂敷荧光配胶工艺目前国内多采用传统的点胶方式,国外多采用保形涂敷( conformal coating)技术。二者比较而言,通过点胶形成的荧光粉层不能保证在芯片周围的厚度一致,这样就会造成不同视角发光器件的颜色不一样。而采用保形涂粉的方法,由于在芯片周围涂层的厚度均匀,因此所发出的光的颜色一致性好,保证了所发出白光的纯正。

最后,向反光杯( reffeitor)中填充热稳定性能好、绝缘以及光学透明折射率高的柔性硅胶,并在最上面加上一个光学透镜,形成光学微腔,经热固化后完成整个器件的封装。图6~8为单芯片封装的功率型的LED器件。在完成大功率白光LED芯片及封装的出光率与热管理的技术优化基础上,可采用COB技术阵列式组装大功率白光LED芯片制造路灯发光板。

图6 点胶(a)与保形涂粉(b)工艺的对比

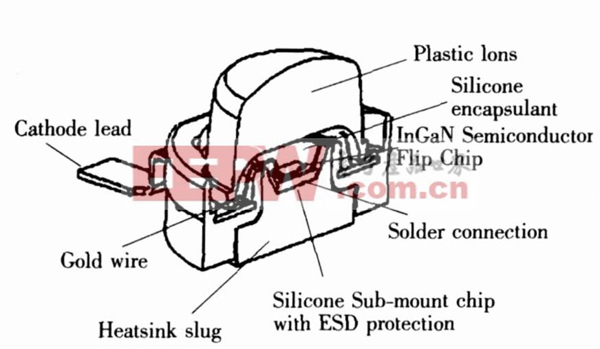

图7 普通架式功率型LED封装示意图

图8 一种大功率LED器件的封装示意图

2. 3 以COB技术阵列式组装大功率白光LED路灯发光板的技术优势

LED产业经过40多年的发展,经过了支架式LED (Lead LED ) 、普通贴片式LED ( Chip SMDLED) 、功率LED ( Power LED) 、大功率LED (HighPower LED)等发展历程。

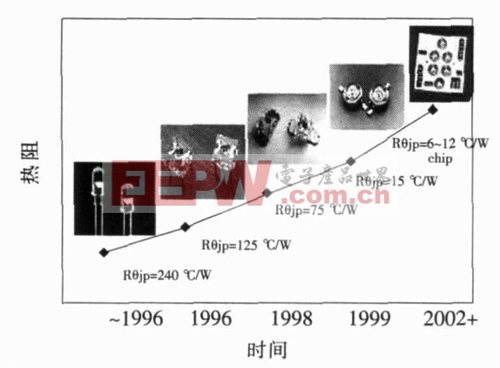

图9为LED发光器件封装结构的演变,从图中可以看出,LED器件封装的热阻越来越小。但是在目前的路灯应用上,相对而言大功率LED的光通量( lm)仍然有限,单管亮度还远远不够,必须配置多个LED器件组成阵列。

图9 LED封装结构的演变以及热阻的变化趋势。

对于架式功率型LED,因为单管光通量不足,只能集合多个LED元件组成LED阵列,分布焊接在PCB板上形成路灯用的发光板,以达到较高的光通量才能符合照明市场的需求。但是这种LED器件整个发光芯片是被聚脂塑料包裹,而聚脂塑料是一种热的不良导体,所以其自身发出的热量很难散失,因此也会很严重地制约功率型LED的发光效率。此外PCB 板也是热的不良导体,从LED下部也很难散热。

对于目前比较广泛使用的普通贴片式LED、功率LED器件虽然单管光通量有所提高,但是单管光通量还是不能符合照明市场的需求,要制成实用的照明灯具,尤其是路灯照明,采取的技术方案与支架式LED相同,将发光器件阵列式焊接在PCB板上形成较大光通量的发光板。但是每个功率型的单管LED下部都有高导热的热沉层,散热情况要好于架式的功率型LED.

但是这两个方案有一个共同问题,由于器件数量比较多,使电路的设计比较复杂,而电路板自身的基板由热的不良导体制成,灯具热流散发不畅,很难与各种外部散热手段(无论是主动散热,比如加装风扇式散热器等,还是被动散热,比如加装散热片等)兼容,影响了灯具的稳定性和使用寿命,故障率相对较高。

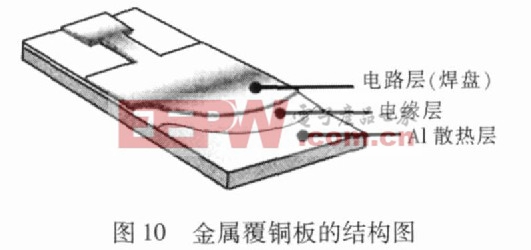

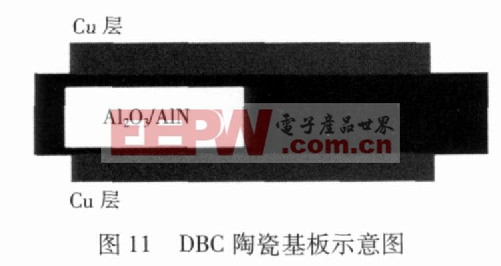

为解决以上问题,可以采用COB技术对LED芯进行阵列式封装,形成大的发光板。该组装方式在形成光学微腔的封装过程与单管大功率LED封装方式完全相同,只是以阵列的方式将LED芯片固晶在一块较大面积的敷有氧化膜绝缘层和电路层的高导热复合材料基板上。如图10和图11所示,典型的高导热复合材料衬底有美国Bergquist公司的T2Clad产品,德国Curamik覆铜陶瓷板DBC(Direct Bonded Copper)。使用成本更低廉的覆铜铝基板也可以达到同样的热沉效果(铝基板的氧化膜可承受1 000 V的静电击穿电压)。

图10 金属覆铜板的结构图

图11 DBC陶瓷基板示意图

相对于前两种技术方案来讲,采用COB技术将大功率LED芯片阵列式封装在复合材料线路板上有以下几点好处:

从散热管理的角度来讲,虽然贴片式LED(Chip SMD LED) 、功率LED (Power LED)器件在芯片下装有高导热材料的热沉层,但是从LED芯片依次向下有反射层、电路层、绝缘层、导热材料组成的热沉层,而各层之间粘合或多或少要使用一些不良的散热材料,此外,目前常规方案中使用的电路板的基板也是热的不良导体,因此对散热也很不利。而高导热复合材料是用共晶冲压的方式制造的,电路层、绝缘层、导热层之间结合紧密属于原子级结合方式,因此其散热率更是高于单管热沉层的散热率。

另外根据有限元分析软件对功率型LED组件热阻模型分析结果表明:对于采用高导热热沉的单管大功率LED的封装方案,外加散热基板面积的尺寸很大程度影响芯片的结温,在空气自然对流下,其直径要大于20 mm才能使得LED芯片在120 ℃以下工作。而采用的COB 技术封装的LED模块,很容易实现将LED 芯片工作结温控制在120 ℃以下。

实际上, COB封装技术和高热导率复合材料的结合,其优势更加体现在多芯片封装上,如图12所示,形成多芯片模块组件,有利于提高LED单位封装组件的散热性能,同时增加单位组件的发光亮度。而且高导热复合材料是电路与热沉的合成体,结构紧凑,在散热的同时也解决了电气连接的电路问题,并且由于电路层单面分布,可实现电热性能分开,与外部制冷器能很好的兼容,外部制冷组件可以直接贴在板后,进一步降低工作温度保证LED光源的可靠性和稳定性。另外,采用COB封装的制作工艺兼容于目前电路板制作流程,技术成熟可靠,可实现大规模量产。

评论