利用温差电技术设计手机体温充电系统

在1片长方形绝缘基片上采用热电堆的生产工艺,将P型半导体和N型半导体材料镀到基板上,制成1片包含有数百只热电偶的单元,在其两端镀上连接点形成热电堆(温差电池),再将若干个热电堆串并联组成温差电池组,两边焊好引线接到升压稳压电路模块。

半导体温差电池组的热电堆之间留有一定间隙,该间隙是为使配备者舒适而设置的排汗孔道,把温差电池组缝到特制的马夹上或帽子里边,穿戴在身上,让热电偶的热端面紧贴皮肤,冷端面暴露在空气中,此时直流电产生模块就开始输m电压。

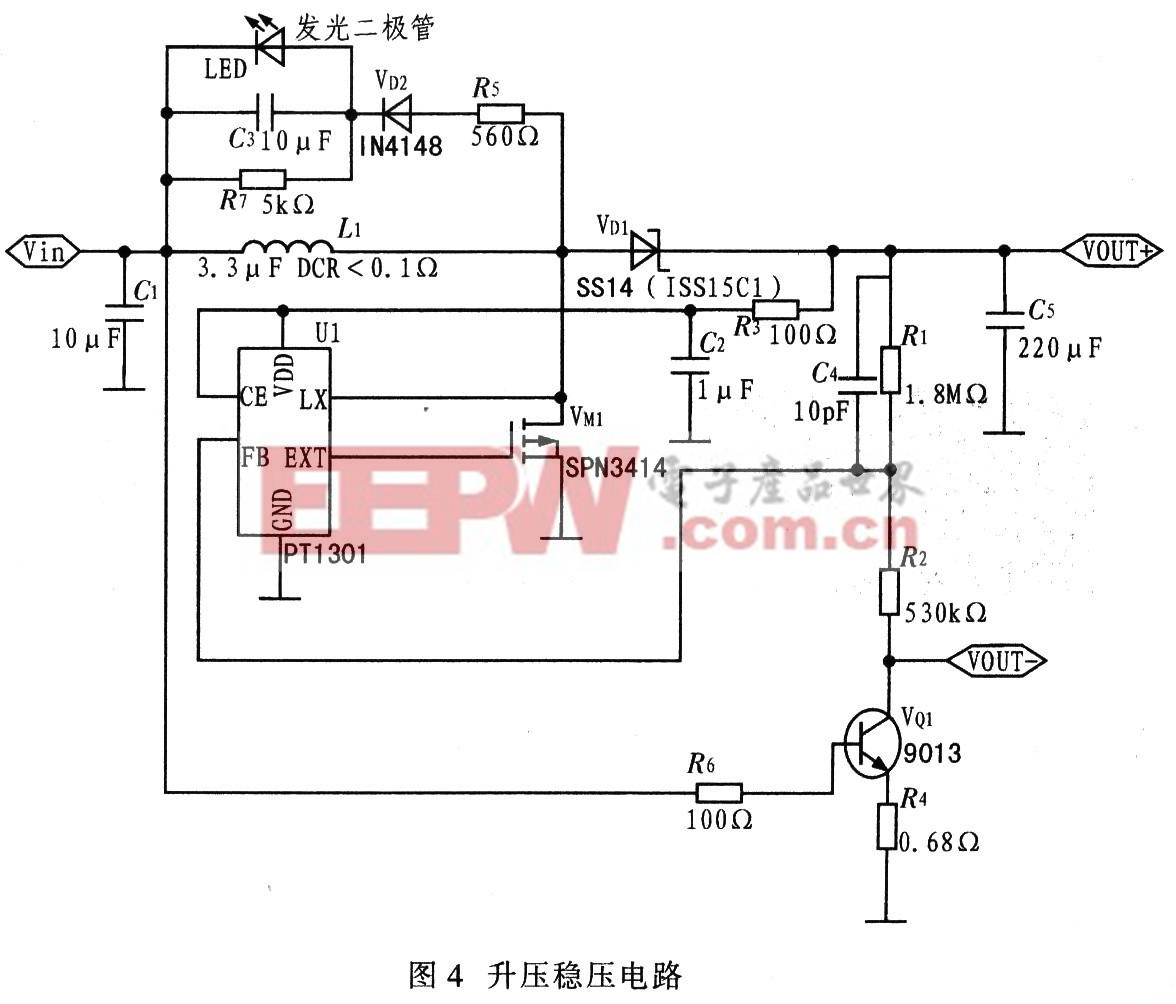

3.2 升压稳压模块

体温与外界环境之间的温差较小,热电偶产生的电压也较小,而为手机充电需要4.2 V电压,如果全部由热电偶转换,则需要很多热电偶。采用升压器件可解决这个问题。

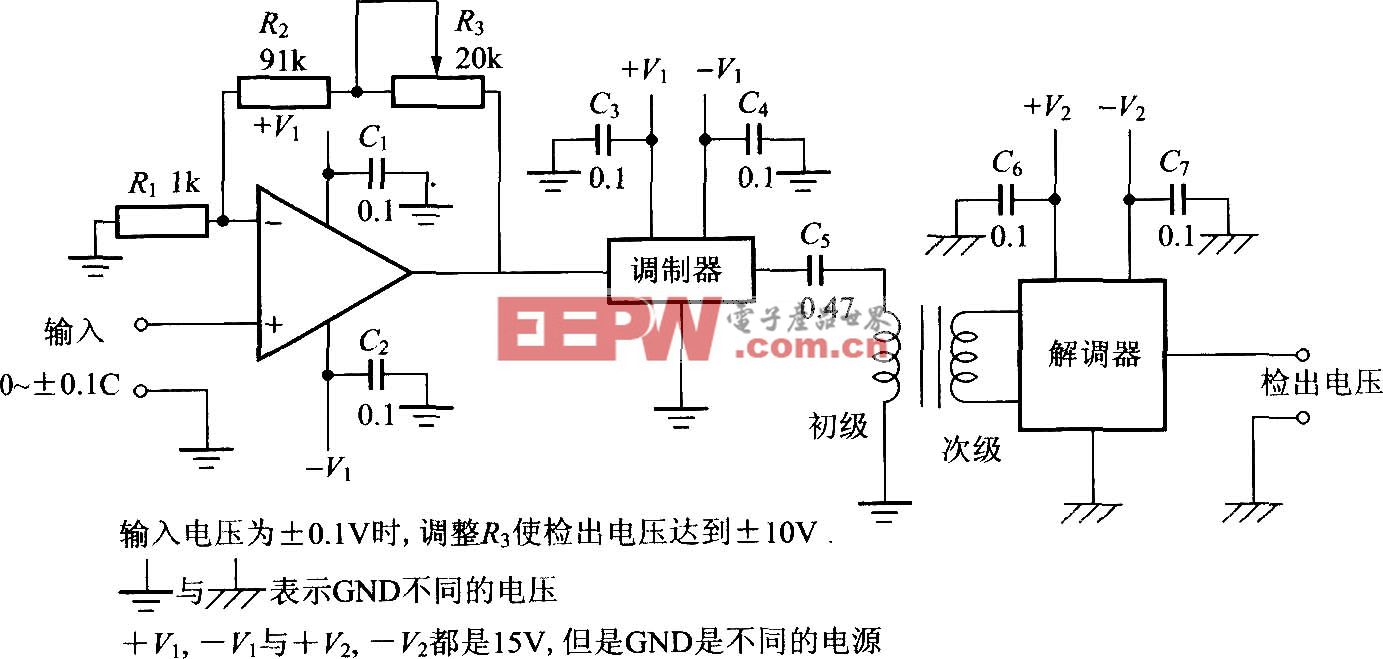

根据塞贝克效应,直流电产生模块两边的温差不稳定,输出电压也会不稳定。因为很难将环境温度(冷端的温度)控制在一个固定值,所以输出电压需经过稳压后才能送入手机。根据手机充电要求,选择升压DC/DC转换器件PT1301实现升压稳压电路,如图4所示。输出电压由两个外部电阻设定,即

调整R1、R2的阻值,使输出电压U0稳定在4.2 V,输出电流为160 mA。

手机体温充电系统的关键部分是直流电产生模块,该模块主要是由809个半导体热电偶形成的热电堆。热电堆的制造工艺主要涉及材料的切割成形和预处理,以及组件的整体焊接组装等过程。根据前面的分析,热电堆的制造工艺有下列要求:接触电阻和接触热阻应尽可能小;具有较高的可靠性和较强的机械承受力;容易实现与散热器和人体表面的良好热接触;尽可能低的生产成本。

(1)材料的切割及预处理 目前最常用的温差电材料Bi2Te3及其合金材料是采用熔体生长法制备的。由于这类材料具有极易解理和各向异性的特点,在将晶锭切割成设计所需面长比的条状温差电偶臂时,必须注意选择材料的切割方向,使温差电偶的长度方向沿材料的生长方向,从而保证温差电偶处于优值最大的方向。对于尺寸较小的温差电偶臂,采用线切割或电火花切割可在很大程度上减小材料的损伤和切割损耗。然而这种方式切割速率较慢。

Bi2Te3及其合金具有斜方晶体结构,通常难以与常用的几种锡类焊料具有较好的可焊性,因而难于实现温差电偶与导流片的直接焊接。常用的解决方法是在温差电偶臂的端面上挂一层过渡焊料,通常采用Bi95Sb5,除了尽可能选择接触性能较好的焊料外,还需要适当的工艺。焊接前,最好对各焊接表面进行化学清洗(腐蚀法),焊接时则需要选择适当的焊接温度和时间,都可以在一定程度上提高热电堆的接头导电和导热特性。

(2)器件的组装焊接 陶瓷金属化技术是目前最常用的热电堆制造技术。该技术采用热导率较高和电绝缘较好的陶瓷片作为基片,根据热电堆导流片设计图,采用筛网印制和高温烧结的方法在陶瓷片上形成局部金属化区域,然后在该区域形成铜导流片,之后就可将温差电偶臂焊接在两陶瓷片之间构成热电堆。常用的陶瓷片有氧化铝(Al2O3)和氧化铍(BeO),普通的应用要求多采用氧化铝材料。

5 试验结果

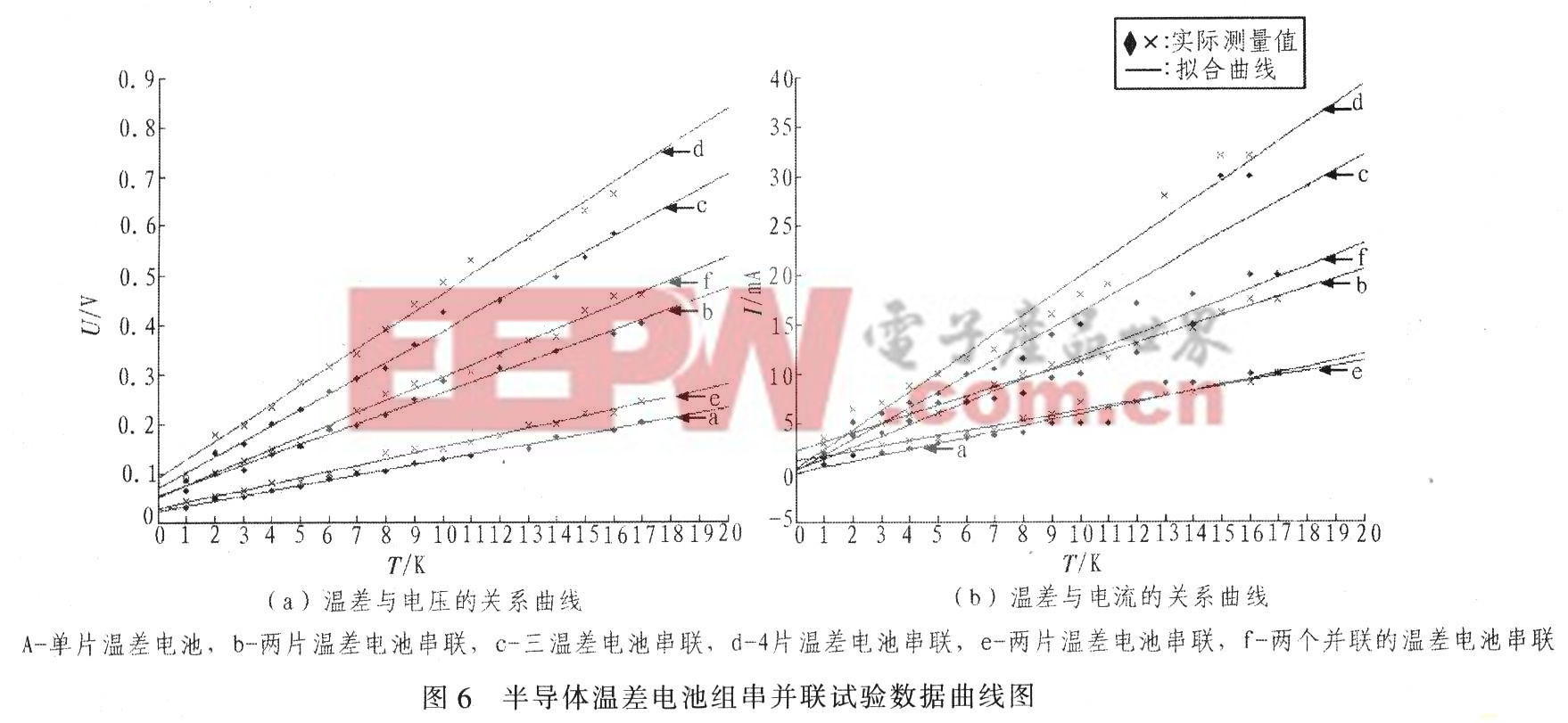

直流电产生模块利用半导体温差电池组将冷面和热面之间的温差转化为电压,试验装置如图5所示。

在半导体温差电池组的热面加热水,冷面加冷水,使其两边形成温差,为把热水的热量很好的传给半导体温差电池组,半导体温差电池组和金属隔板之间的接触面涂上一层薄导热硅胶,排走接触面的空气,让温差电池组表面与金属导热隔板充分接触。实验测得可调直流电源经升压器件给手机充电时其电压约0.911 V,电流约70 mA,则等效输入内阻为13.01Ω。因此.试验采用由127对N-P半导体热电偶组成1片温差电池.其外形尺寸为40 mm×40 mm×4 mm,测得内阻约为3.8 Ω,采用4片做不同的串并联试验,外接负载为15 Ω电阻,使其等效为经过升压器件给手机充电。图6为在不同温差下的试验结果,表2列出了温差为9 K时的实验数据。

6 结论

根据理论分析设计了手机体温充电系统,试验结果表明,4片半导体温差电池串联时等效内阻和负载电阻达到匹配,输出功率最大,在相同温差下利用半导体温差电池的串联可以提高电压和电流,以满足升压稳压电路模块的启动条件,从而满足手机充电要求。理论分析和试验结果均证明利用体温为手机充电是可行的,只要进一步提高热电偶的转化效率,将实现手机真正意义上的永不断电。

评论