PLC和变频调速技术在自动成套焊接中心的应用

3.1 PLC系统

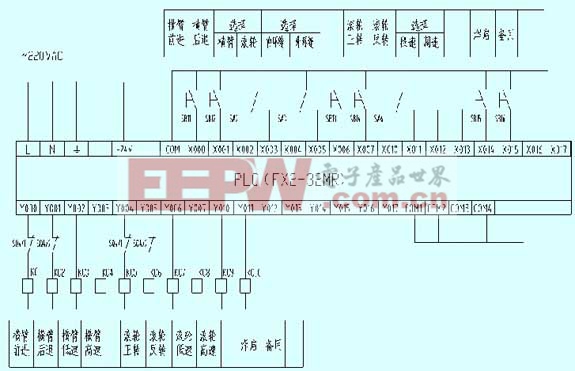

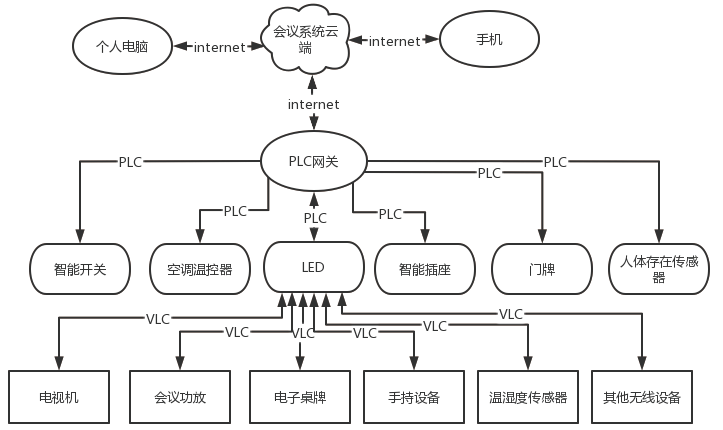

该系统主要完成横臂伸缩和滚轮正、反向动作的控制,配合交流变频器完成“段速/调速”的相关控制功能;若在“调速 ”状态下,横臂或滚轮可以实现无级调速,并且在焊接启动后,自动启动横臂或滚轮的动作,在焊接过程中可根据焊接规范调节焊接速度;若需要段速焊接时,只要将开关切换到“段速”状态,再在电气控制柜面板上设定各种段速组合,在打开电源后,设定单元上显示:该画面为焊接时的正式画面,“当前组合”可通过“+”,“-”键选择,对每一种组合,对应两个值:当前焊点的长度、焊点的间隔,二者均以时间为单位,以满足不同的焊接速度;右上角的“设定”键,用于切换如下画面:通过该画面设定焊接所需要的焊缝种类,最大可设100种组合,设定完毕,可进行“长度设定”进入焊点参数设定画面:在此画面上设定各种数据,注意单位为0.1s,最后按动“显示”画面回到正常焊接显示画面。PLC系统简图见图2所示。

图2 PLC系统简图

3.2 大臂变频器参数设定

大臂变频器参数设定如表3所示:

表3 大臂变频器参数设定

注:设定值带#号的参数为数据保护参数,需在其它参数设定完毕后设置。设定值带*的参数要第一个设定。第17,18号参数现场设定,除上表所列参数外,其它参数与N2系列使用手册所列出厂设定值一致。

3.3 数显表显示值[大臂]

数显表显示值[大臂]如表4所示。

表4 数显表显示值[大臂]

3.3.1 大臂数显值的调节方法

调试时,旋动电控箱面板上的RP1多圈电位器旋钮使变频器输出为50Hz,再调节电器箱内RP2多圈电位器,使面板旋动电控箱面板上的数显值与上表所列数显值一致。

3.3.2 滚轮数显值的调节方法

调试时,旋动电控箱面板上的RP3至最大,然后调节电器箱内的RP4多圈电位器,使面板滚轮数显表的显示值为1000。滚轮的数显范围100-1000[mm]。

4、当前应用效果

该套自动成套焊接中心自02年投入运行以来,使用效果较好,和传统焊接相比,优势较明显,具体表现在以下几方面:

(1)生产效率大大提高

直接通过电控箱或遥控箱进行操作,减少现场人为干预,通过统计,生产效率比以前提高近5倍,同时大大减少了现场的操作人员的数量。

(2)系统可靠性大大提高

由于系统PLC、变频器等均采用进口器件,并经过严格筛选,系统工作几年来一直运行稳定,大大减少设备维护的费用。

(3)绿色设计和人性化设计得到充分体现

进入二十一世纪后,随着生活水平的提高,人们的环保意识明显增强,绿色设计技术作为一门新兴课题正在各行各业快速应用。正是由于该系统充分利用绿色设计这一先进思想,使得系统投入运行后取得许多事前人们意想不到的效果。

(4)产品质量和合格率明显提高

应生产工艺需要,通过系统设定好参数后,生产过程严格采用自动控制,避免了人为因素的干扰,从而大大地提高了产品的质量和合格率。

(5)工艺控制平稳、稳定

系统中采用变频控制,并对系统参数实行最优计算,焊接误差控制在±1%范围内,并能平稳地工作。

(6)节能效果显著

节能效果显著,经核算,系统中电机功率为5.5kW,实际工作中,采用变频调速功率只达到55~60%之间,平均每台可节省功率2.0 kW,按300×24=7200h/年台算,这样该系统每年可节省7200×2.0×1=1.44万元/年(按电费1元/ kW. H计算),同时还减少电机启动对电网造成的冲击。

5、结束语

通过现场多年的使用情况来看:其一,系统的可靠性好,解决了以前立焊的难题;其二,系统的焊接精度高,有效地保证产品的焊接质量;其三,大大提高工作效率,减轻工人的劳动强度,维护了工人的身心健康;其四,节能效果显著;其五,环境污染程度低。总之,该系统自投产以来不但保证了产品的质量和产量,同时又克服了环境污染问题,为企业创造良好的经济效益。

评论