刀具半径补偿分析

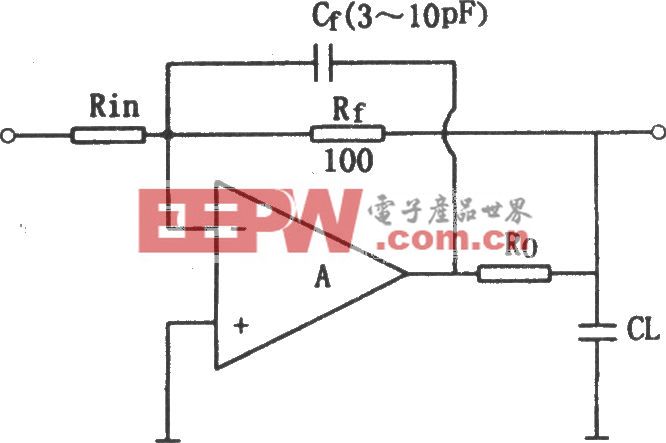

产生错误的原因,是在N20程序段中,半径补偿指令中用G03希望使零件表面不产生进刀痕迹,但此程序将报警且终止运行。

刀具补偿撤消时,同样不能用G02或G03取消刀具补偿,如将上述程序中的N60段改为“N60 G40 G03 X50 Y0 R10”,程序执行到此条时仍会报警。

3.空运行到达刀具补偿位置时注意进刀位置

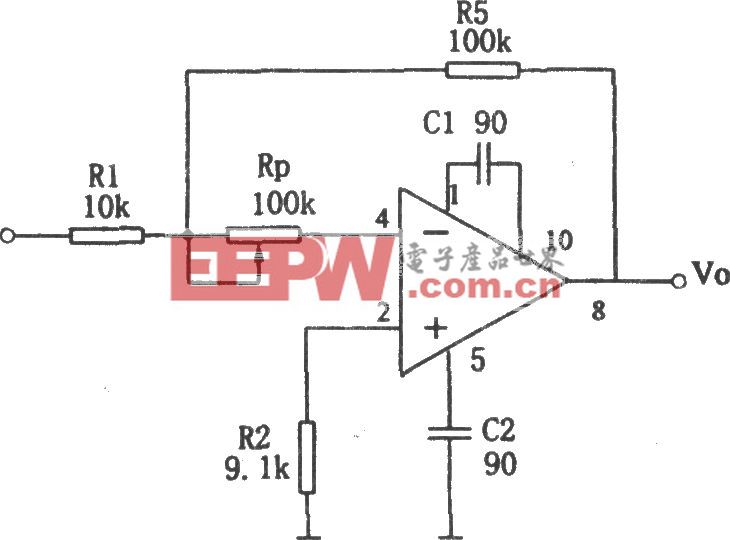

从直线边切入工件进行加工时,刀具补偿指令应注意将终点坐标与被加工段设置在同一直线上,以避免由于过切现象而报警。此处的所谓过切,是指刀具在空行程运行中,系统会认为切削内轮廓产生刀具干涉的现象。例如加工图2所示轨迹,如果按照程序“g89”加工,系统就会报警。因为在此程序中,加工的轨迹为OEAB,由于OE和EA(如图2所示)构成了小于90°的角,则系统会认为刀具产生干涉。若将N20和N30改为一条程序段“G41 G00 X20 Y20 F200D01”(即加工轨迹为OAB),或将N20改为“G41 G00 X20 Y10”,N30和N40改为“G01 X20 Y60 F200”,则程序能够正确执行。

g89

N10 G54 G90 G00 X0 Y0 S800 M03

N20 G41 G00 X30 Y10 D01

N30 G01 X20 Y20 F200

N40 Y60

N50 X60

N60 Y20

N70 X20

N80 G40 G00 X0 Y0 M05

N90 M304.内轮廓刀补的过切

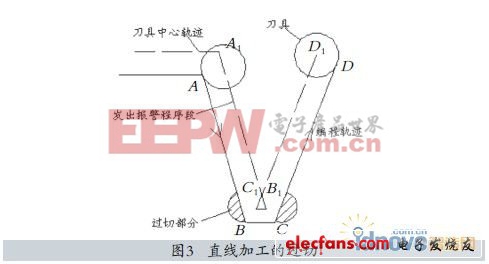

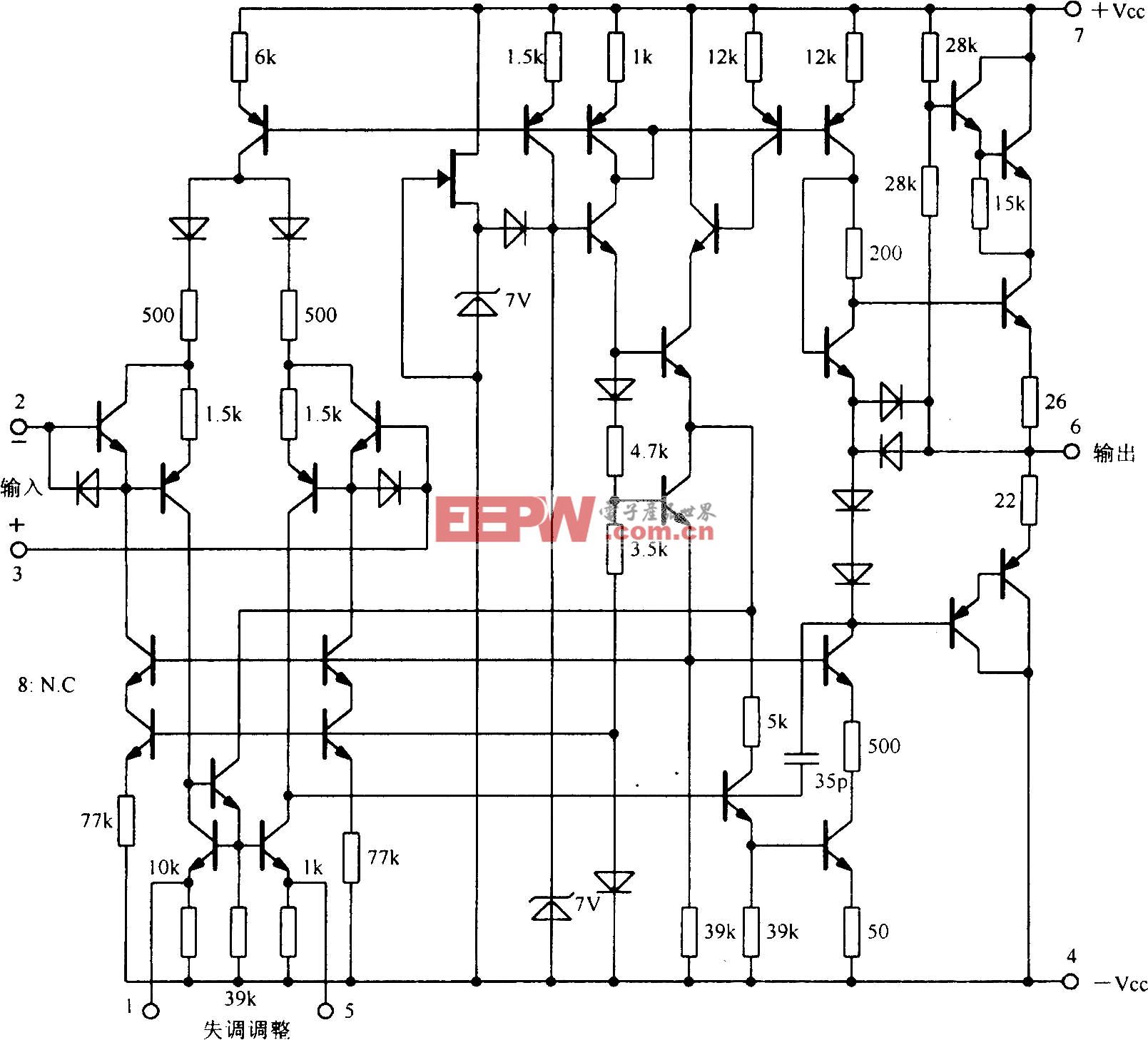

在加工内轮廓时,若内轮廓的两直线夹角小于90°,当刀具半径选用过大,采用半径补偿指令进行手工编程时,会产生过切现象。如图3所示,编程轨迹为AB →BC →CD, 为对应 于AB、BC的刀具中心轨迹交点,当读入编程轨迹CD时,就要对上段轨迹进行修正,确定刀具中心应从

为对应 于AB、BC的刀具中心轨迹交点,当读入编程轨迹CD时,就要对上段轨迹进行修正,确定刀具中心应从 点移到

点移到 点,这时必将产生如图阴影部分所示的过切。

点,这时必将产生如图阴影部分所示的过切。

评论